Den marknadsledande plattformen för varuförsörjnings- & detaljhandelsplanering

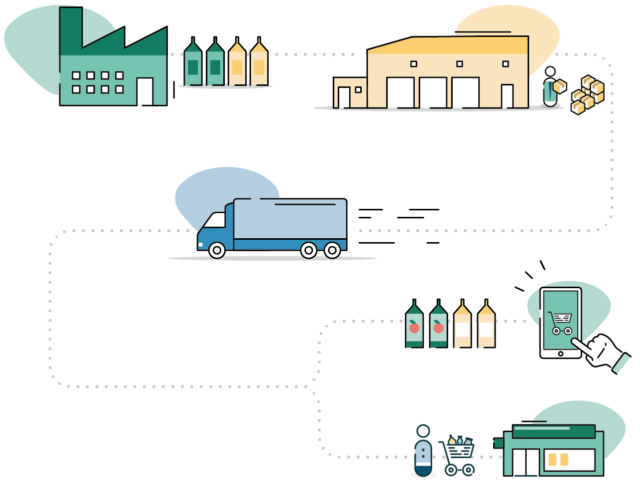

RELEX Solutions stödjer detaljhandlare och tillverkande företag att driva lönsam tillväxt genom alla sina sälj och distributionskanaler, samt att maximera kundnöjdhet och minimera operativa kostnader.

Långsiktiga partnerskap

Detta är RELEX

Vår marknadsledande, integrerade plattform för varuförsörjnings- och detaljhandelsplanering hjälper detaljhandlare och tillverkande företag att anpassa och optimera efterfrågan, merchandising, varuförsörjning och verksamhetsplanering genom hela kedjan.

30%

Lägre lagernivåer

99+%

Tillgänglighet

40%

Mindre svinn av färskvaror

8%

Lägre personalkostnader

Maximera kundnöjdhet och minimera operativa kostnader med RELEX

Ledande detaljhandlare och varumärken använder RELEX för att driva rekordhög produkttillgänglighet, ökad försäljning, bättre hållbarhet och den bästa ROI:n inom lager, varuutrymme, personal och kapacitet.

Skapa tillväxt och operationell effektivitet genom högre lagertillgänglighet och bättre beslut inom merchandising, i alla försäljningskanaler.

Förutse och uppfyll efterfrågan i alla kanaler med maximala servicenivåer och effektivt användande av lager, kapacitet och arbetskraft.

Maximera noggrannheten i din efterfrågeplanering för att driva försäljning, tillgången av råmaterial och effektivt använvande av lager- och produktionskapacitet.

Dra nytta av optimering med flera nivåer, informationsdelning och samarbete för att öka synlighet och anpassningsförmåga över hela din värdekedja.

Omfattande lösningar som hjälper dig

Ledande detaljhandlare och varumärken använder RELEX för att driva rekordhög produkttillgänglighet, ökad försäljning, bättre hållbarhet och den bästa ROI:n inom lager, varuutrymme, personal och kapacitet.

Demand planning

Använd maskininlärning för att fånga upp effekterna av hundratals faktorer för att skapa noggranna efterfrågeprognoser, förbättrade planeringsprocesser inom merchandising och varuförsörjning, och bättre synlighet i framtida efterfrågan.

Merchandising

Maximera försäljning och marginaler med RELEX lösningar för kategorihantering och merchandising.

Supply chain

Uppnå maximal tillgänglighet med minikostnader genom hela din varuförsörjningskedja med RELEX lösningar för varuförsörjningsplanning.

Operations

Få optimal användning av lager, kapacitet och resurser i din verksamhet med RELEX Supply Chain & Retail Planning Platform.

Supply-Chain-Transformation: The complete guide

Att omvandla sin varuförsörjningsverksamhet och göra den aktuell innebär inte bara att införa ny kraftfull teknologi, utan också en grundläggande granskning av processer och organisation.

Den här guiden leder dig genom processen att välja och implementera rätt system för din varuförsörjningsplanering.

Nyheter

Senaste nytt från RELEX

Reitan Convenience Sverige utökar samarbetet med RELEX för att förändra sin kampanjplanering och -optimering

Reitan Convenience Sverige (RCS), en ledande servicehandelsaktör i Sverige med över 400 butiker, tillkännagav idag att de utökar sitt samarbete med RELEX Solutions.

Hennig-Olsen Is ökar leveransnoggrannheten med RELEX Solutions

Hennig-Olsen Is har sedan mars 2021 samarbetat med RELEX Solutions för att förbättra sin leveransnoggrannhet samt för att sänka lagernivåerna och minska svinn.

Coop Estland utökar samarbetet med RELEX för att optimera kampanjplanering

Coop Estland, en av de marknadsledande dagligvaruhandlare på den estniska marknaden, har utökat sitt samarbete med RELEX Solutions för att optimera sin kampanjplanering.

REMA 1000 Norge väljer RELEX Solutions för optimering av varuförsörjning, prognoser och varuutrymme

Som den ledande franchisebaserade dagligvaruhandlaren i Norge, har REMA 1000 Norge ingått samarbete med RELEX Solutions för att optimera och integrera prognostisering, varuförsörjning och varuutrymmesplanering i sina 670 butiker runt om i landet.

JYSK väljer RELEX Solutions och deras AI-drivna prognostiseringsverktyg för stöttning i sina ambitiösa tillväxtplaner

JYSK, den tredje största detaljhandlaren i Europa, har valt att samarbeta med RELEX Solutions för att stärka sin efterfrågeprognostisering för sina globala distributionscenter.

Runsvengruppen förbättrar prognosnoggrannhet och standardiserar planeringsprocesser med RELEX

Runsvengruppen, som driver en av Sveriges ledande lågpriskedjor ÖoB, har minskat sina lagernivåer, förbättrat prognosnoggrannheten och standardiserat sina planeringsprocesser genom sitt samarbete med RELEX Solutions.

Vårt lokala team

Vårt team i Stockholm pratar gärna vidare med er om era behov och mål för att ta reda på hur våra lösningar kan generera värde för just er verksamhet.

RELEX Sverige

Retail Logistics Excellence AB

Kungsgatan 54

111 35 Stockholm

info@relexsolutions.com