Pianificazione touchless: una necessità, non più una scelta

L’odierno contesto produttivo, caratterizzato da convergenza di domanda volatile, crescenti pressioni a livello operativo, intricate dinamiche commerciali globali e una perenne scarsità di talenti, ha raggiunto un livello di complessità tale da rendere obsoleti i tradizionali modelli di pianificazione.

I sistemi legacy, basati su presupposti statici e fortemente dipendenti dall’intervento manuale, si rivelano sempre più inadeguati per affrontare le sfide della moderna pianificazione della supply chain. Il passaggio all’automazione intelligente non rappresenta più solo un vantaggio strategico, bensì una necessità operativa.

È qui che entra in gioco la pianificazione touchless.

Che cos’è la pianificazione touchless?

La pianificazione touchless (o automatizzata) rappresenta sostanzialmente un’automazione intelligente in cui l’intervento umano è relegato esclusivamente alle situazioni in cui apporta un valore tangibile. Affidando all’IA l’adeguamento di migliaia di SKU e linee di produzione, la pianificazione touchless ottimizza il lavoro umano, riduce il carico operativo e consente ai pianificatori di dedicarsi esclusivamente alla risoluzione di criticità strategiche e ad attività a maggior valore aggiunto.

La pianificazione touchless non è un lusso o un concetto futuristico: rappresenta una necessità per tutti i produttori che vogliono rimanere competitivi.

L’approccio di RELEX reindirizza l’intervento umano ai soli punti dove la competenza “fa la differenza”, dove l’esperienza dei pianificatori può essere impiegata in modo preciso e mirato per massimizzare il risultato. Combinando una comprovata pianificazione della domanda basata sull’IA con solide capacità di pianificazione dell’offerta, RELEX consente ai produttori di raggiungere livelli di efficienza e precisione nella pianificazione mai visti prima.

La situazione attuale: produttori e sfide della pianificazione

Oggi i produttori devono fronteggiare una serie di criticità dei processi di pianificazione, le quali si traducono in inefficienze operative, dispendio di risorse preziose e un conseguente impatto negativo sulla redditività.

Interventi manuali e burnout dei pianificatori

I sistemi legacy non sono in grado di offrire la granularità necessaria (a livello di SKU o di orizzonte temporale) alla velocità richiesta. La continua necessità di interventi manuali non solo divora tempo prezioso, ma è anche una delle cause principali di burnout tra i pianificatori. La mole di adeguamenti richiesti ai pianificatori compromette la loro capacità di dedicarsi alla visione strategica, minando di conseguenza l’efficacia delle scelte operative.

Sistemi legacy disconnessi e operazioni compartimentalizzate

L’utilizzo di strumenti non integrati tra i vari reparti porta inevitabilmente alla compartimentalizzazione di dati e all’elaborazione di piani contrastanti. Ne derivano inevitabilmente mancanza di sinergia, attività ridondanti e pianificazioni scoordinate che trascurano le essenziali relazioni tra i vari team aziendali.

Un piano di produzione non in linea con le previsioni della domanda e le strategie di inventario genera inevitabilmente eccessi di scorte o rotture di stock, con pesanti ripercussioni economiche per l’azienda. Questa disconnessione incrementa la dipendenza da interventi manuali, i quali, oltre a essere complessi da gestire, indeboliscono progressivamente la fiducia nei confronti del sistema.

Pianificazione manuale e disconnessa: tre problemi principali

Queste criticità si trasformano in perdite economiche dirette, minando la redditività e la competitività aziendale.

1. Inefficienza operativa e costi più elevati

Previsioni inaffidabili generano inefficienze a livello produttivo e scorte non allineate alla domanda. I produttori si trovano a sostenere costi che potrebbero essere evitati: spedizioni urgenti, straordinari del personale, giacenza di scorte in eccesso e mancate vendite dovute a rotture di stock. In settori in cui i margini sono già ridotti, queste inefficienze dovute a interventi manuali e frammentazione della pianificazione marcano il labile confine tra profitto e perdita.

2. Turnover dei pianificatori e perdita di competenze

L’assegnazione di mansioni operative e ripetitive al personale addetto alla pianificazione genera un aumento dell’insoddisfazione sul posto di lavoro e un incremento del ricambio del personale. Ogni volta che un pianificatore esperto lascia l’azienda, si perdono conoscenze aziendali preziose: un sapere che spesso risiede solo nella mente di chi, nel corso del tempo, ha imparato a districarsi tra le complessità specifiche dell’organizzazione. Le aziende hanno bisogno di sistemi in grado di apprendere dalle decisioni precedenti, acquisendo competenze aziendali e permettendo ai pianificatori esperti di concentrarsi su decisioni strategiche piuttosto che su compiti ripetitivi.

3. Mancanza di agilità e scalabilità

I processi di pianificazione manuali sono ormai superati dalla velocità del mercato attuale. Questa inadeguatezza costringe spesso i produttori a reagire in ritardo o a prendere decisioni impulsive, prive di un’analisi solida. Inoltre, la carenza di capacità di pianificazione avanzate obbliga le aziende a ricorrere a un incremento proporzionale del personale come unica leva per gestire la complessità di mercato e seguire eventuali ambizioni di crescita. Anche in condizioni di mercato favorevoli, il reclutamento, la formazione e la fidelizzazione di pianificatori competenti rappresentano un investimento costoso e dalle tempistiche dilatate, spesso insostenibile per garantire risultati duraturi.

Pianificazione touchless: capacità chiave e risultati concreti

Una pianificazione touchless efficace non si ottiene con una singola tecnologia o un unico approccio, ma richiede diverse capacità integrate che lavorano in sinergia. In RELEX generiamo valore per i nostri clienti attraverso una piattaforma unificata basata sull’IA, che consente di sfruttare tutto il potenziale della “pianificazione touchless”.

La pianificazione touchless si affida all’automazione guidata dall’IA, che gestisce il lavoro complesso e intensivo richiesto sia dalla pianificazione della domanda che dell’offerta. Grazie a questa automazione, i produttori riescono a realizzare una pianificazione di precisione, riducendo al minimo il lavoro manuale e consentendo al personale di concentrarsi esclusivamente sulla gestione delle eccezioni.

Allineamento e dati unificati per una maggiore efficienza e velocità

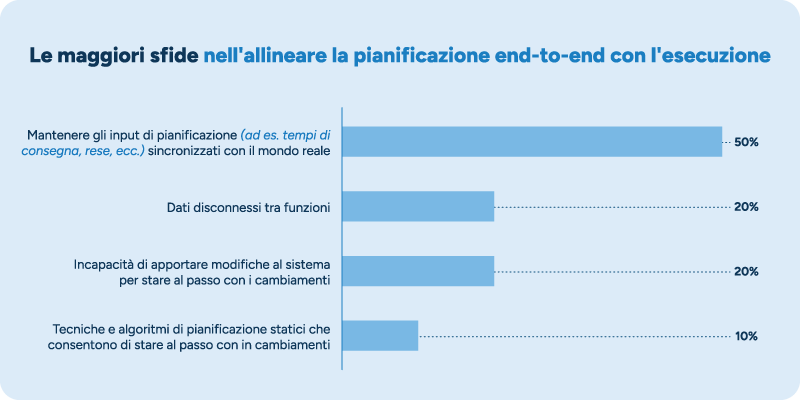

Dati e strumenti di pianificazione unificati eliminano la compartimentalizzazione tra le varie funzioni aziendali, integrando la pianificazione della domanda e dell’offerta lungo l’intera catena del valore in un’unica piattaforma di collaborazione dotata di dashboard intuitive. Questa integrazione consente di affrontare una delle sfide più pressanti per i produttori odierni.

Il 50% delle aziende nel settore dei beni di consumo identifica nella sincronizzazione tra pianificazione e realtà operativa la principale criticità nei processi end-to-end.

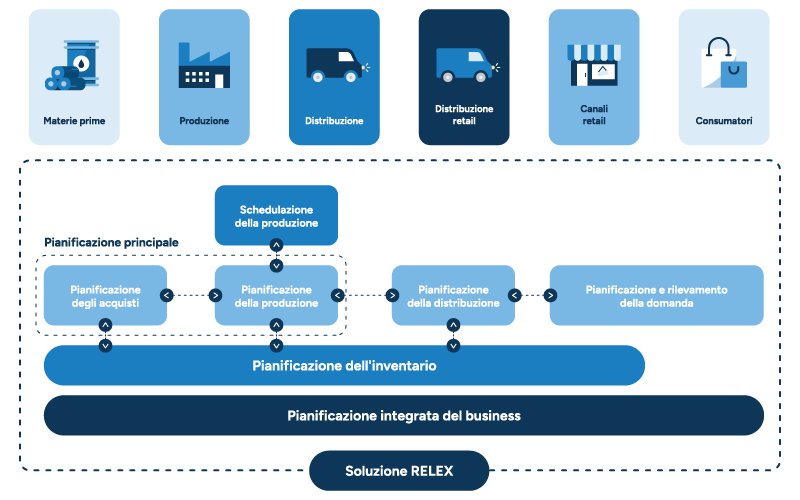

Una soluzione end-to-end come quella di RELEX è vitale per i produttori. RELEX riunisce in un’unica piattaforma tutte le funzioni di pianificazione, collegandole a un pool condiviso di dati in tempo reale e dotando i team di capacità avanzate guidate dall’IA che valutano rapidamente i segnali della domanda, calcolano risposte ottimali e si adattano continuamente ai cambiamenti.

Questo approccio consente di condividere dati con partner esterni e promuove una vera e propria collaborazione tra fornitori e retailer, che in questo modo condividono informazioni per ottimizzare le proprie operazioni. Lo scambio bidirezionale si concentra su dati cruciali come previsioni della domanda, livelli di scorte e dati relativi alla vendita al dettaglio (POS). La trasparenza derivante da questo metodo garantisce un allineamento più preciso dei processi da entrambe le parti, migliorando l’efficienza della supply chain.

Quando tutte le parti interessate attingono dalla stessa fonte di informazioni, anziché da dati contrastanti, è possibile evitare errori e conseguenze negative riconducibili a disallineamenti tra team interni e fornitori. L’utilizzo della stessa soluzione in tutte le fasi, dalla pianificazione operativa giornaliera fino ad arrivare alla pianificazione strategica a lungo termine, garantisce una sincronizzazione senza soluzione di continuità tra i diversi orizzonti temporali e crea una coerenza impossibile da ottenere con i sistemi tradizionali.

RELEX offre una tecnologia scalabile proprietaria basata su database colonnari in-memory, che consente alle aziende di gestire facilmente milioni di punti dati ed eseguire calcoli rapidi tra numerose combinazioni di nodi della supply chain (es. prodotto-scaffale, punto vendita-centro di distribuzione oppure combinazioni prodotto-fornitore-mezzo di trasporto-fabbrica).

Esempi reali di clienti RELEX

Ametller Origen Group, con sede in Catalogna, è il principale fornitore regionale di prodotti alimentari freschi e lavorati di alta qualità.

Le previsioni di Ametller Origen vengono condivise settimanalmente con i fornitori e il reparto frutta e verdura, consentendo loro di reagire tempestivamente alla domanda dei clienti. Inoltre, grazie a RELEX, l’azienda riesce ad ottimizzare le risorse per il ritiro e la spedizione nei loro magazzini, migliorando la disponibilità dei prodotti e riducendo gli sprechi e il tasso di deterioramento.

“Avere RELEX come unica fonte di previsione della domanda ci aiuta a migliorare tutti i nostri processi nella supply chain, nel senso più ampio del termine. Ogni passaggio della nostra supply chain è stato migliorato, dai fornitori e processi agricoli, fino a quando il cliente porta il prodotto a casa per gustarlo. L’ottimizzazione end-to-end della supply chain è il vero valore aggiunto che differenzia RELEX”, afferma José Ramón Franco, Purchasing Director of Dry and Refrigerated Products di Ametller Origen.

The Vita Coco Company è oggi il marchio leader mondiale nella commercializzazione di acqua a base di cocco e bevande vegetali. Opera in ben 31 Paesi e ha un fatturato annuo di 428 milioni di dollari (2022).

Tuttavia sincronizzare una supply chain che coinvolge ben 15 stabilimenti di produzione (numero in crescita), oltre 20 magazzini di distribuzione in diversi continenti e che serve tutti i principali clienti negli Stati Uniti e in Europa rappresenta una sfida complessa.

Jonathan Burth, COO di The Vita Coco Company, dichiara: “Trovare il partner giusto era di vitale importanza. Avevamo bisogno di una soluzione di pianificazione integrata in grado di modellare e ottimizzare l’intera supply chain. Con così tanti nodi, vincoli e canali di approvvigionamento, l’unico modo per massimizzare la redditività è utilizzare una tecnologia di ottimizzazione avanzata. Questo è esattamente ciò che offre RELEX”.

La capacità di creare piani che prendono in considerazione costi, vincoli reali e preferenze aziendali ha portato a una significativa riduzione delle spese per The Vita Coco. Burth conferma: “RELEX ci ha aiutato a risparmiare milioni di dollari in termini di costo delle merci, principalmente grazie a un approvvigionamento e pianificazione della distribuzione migliorati. È importante precisare, però, che questo valore si riferisce solo al risparmio sui costi di sbarco, ovvero il costo totale di un prodotto, incluso il trasporto necessario per portarlo dalla sua origine alla sua destinazione finale. Le decisioni tattiche e strategiche adottate grazie a RELEX sono più difficili da quantificare, ma probabilmente hanno generato risparmi persino maggiori”.

Atria Finland, azienda leader nel settore della carne e cliente di RELEX dal 2013, ha ampliato l’utilizzo del nostro sistema nel 2022, al fine di migliorare la collaborazione con i suoi numerosi partner retailer, come Minimani.

Per aumentare la durata dei prodotti e ridurre al minimo il deterioramento, l’azienda ha sostituito il precedente sistema di pre-ordine e introdotto l’integrazione dei dati delle vendite come parte della sua soluzione di previsione della domanda. Grazie all’accesso alle previsioni delle vendite al dettaglio, Atria ha ottenuto una maggiore visibilità sulla pianificazione delle promozioni, risparmiato tempo in lavoro manuale e migliorato la collaborazione con i singoli retailer.

Minimani ha aumentato del 3% la disponibilità a scaffale dei prodotti promozionali di Atria, che ora vengono riforniti freschi appena prima dell’inizio di ogni campagna. “La massima trasparenza sulle previsioni dei retailer ottenuta grazie a RELEX ci ha consentito di allinearci perfettamente alla domanda dei clienti finali”, ha affermato Mikko Soinio, Planning Manager di Atria Finland. “Vedere i cambiamenti nella domanda a breve termine, quasi in tempo reale, ci offre un margine di tempo maggiore in cui adattarci e regolare la produzione di conseguenza.”

Il ruolo dell’IA in termini di precisione e agilità di pianificazione

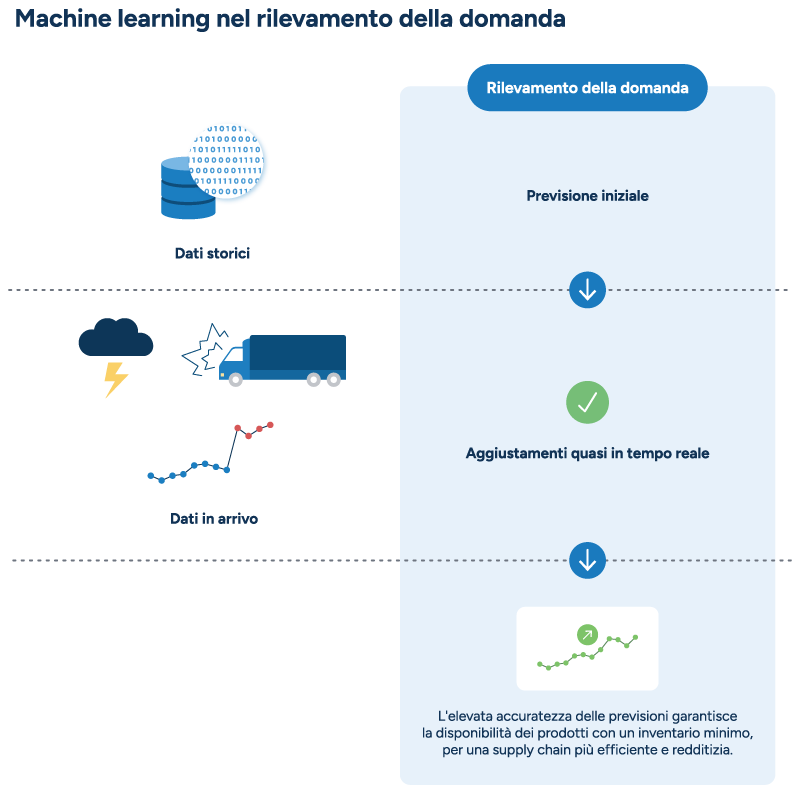

Il machine learning applicato alla pianificazione e al demand sensing consente di generare previsioni accurate, riducendo al minimo gli interventi manuali. Sfruttando gli algoritmi del machine learning, che apprendono continuamente da modelli e relazioni dei dati storici, i produttori possono raggiungere livelli di precisione nelle previsioni impossibili con i soli metodi statistici tradizionali.

Il ruolo di pianificatore della domanda ha subito una notevole trasformazione: da responsabile della pianificazione a leader tecnologico che guida e plasma la strategia aziendale. Nel corso degli anni, i pianificatori della domanda si sono evoluti dalla figura di “indovini” in un ambiente compartimentalizzato a quella di analisti di dati e consulenti fondamentali, in grado di trasformare i modelli previsionali in decisioni strategiche.

L’integrazione del demand sensing consente al sistema di acquisire segnali in tempo reale che migliorano la precisione delle previsioni a breve termine. Rispetto agli approcci legacy manuali (come quelli euristici basati su regole), il vantaggio principale del demand sensing e delle soluzioni di previsione basate sul machine learning risiede nella capacità di elaborare rapidamente grandi volumi di dati da molteplici fonti, inclusi dati esterni e dei punti vendita.

Il demand sensing accelera i processi, integrando i dati in tempo reale e permettendo risposte immediate ai cambiamenti del mercato. È uno strumento cruciale per la pianificazione a breve termine, soprattutto nel settore dei beni di largo consumo.

Grazie all’aggiornamento continuo dei dati e alle correzioni automatiche, il sistema evita di basarsi su previsioni “datate” e migliora costantemente le sue prestazioni attraverso il machine learning. Il software di demand sensing considera anche fattori come trend attuali, decisioni dei retailer, dati dei punti vendita, condizioni di mercato ed eventi esterni (ad es. maltempo) per aumentare l’accuratezza delle previsioni.

Esempi reali di clienti RELEX

Blount Fine Foods, produttore di alimenti freschi e lavorati di qualità, ha implementato le soluzioni RELEX per la pianificazione della domanda e l’ottimizzazione della supply chain nei suoi sette centri di distribuzione e nelle operazioni di produzione. Grazie alle soluzioni RELEX basate sull’IA, Blount ha trasformato la propria supply chain con previsioni della domanda più accurate, approvvigionamenti ottimizzati e gestione intelligente di scorte e produzione, anche in contesti operativi complessi e con vincoli stringenti.

L’azienda ha ottenuto i seguenti risultati:

- Incremento annuo del 5% della produttività, ottenuto attraverso l’ottimizzazione dei processi operativi e l’aumento dell’output a parità di capacità disponibili.

- Riduzione del 35% degli sprechi di prodotti finiti, con una significativa ottimizzazione dei costi e benefici ambientali concreti.

- Riduzione del 50% dell’errore di previsione in due anni, grazie a una migliore precisione della pianificazione della domanda e all’allineamento della produzione con le necessità effettive.

“La possibilità di valutare in anticipo l’impatto delle variazioni di domanda o capacità produttiva sui futuri livelli di servizio ci ha permesso di sviluppare strategie proattive, intervenendo con soluzioni mirate ben prima del manifestarsi delle criticità operative”, ha dichiarato Jonathan Wells, Senior Director of Demand Management di Blount Fine Foods. “Questa capacità ci ha consentito di ottimizzare il processo decisionale, valutando soluzioni alternative che considerano tutti i vincoli operativi all’interno dell’ecosistema produttivo e nella supply chain, e di quantificare con precisione l’impatto di ogni scelta sull’intera filiera.

Norgesmøllene, produttore alimentare norvegese con una storia che affonda le sue radici nel 1866, ha avviato un ambizioso aggiornamento della propria infrastruttura di pianificazione della supply chain, affidandosi a RELEX per le sue solide competenze nel settore.

La trasformazione si è concentrata sull’implementazione di funzionalità avanzate di pianificazione della domanda, che hanno generato previsioni settimanali precise con un orizzonte temporale di 18 mesi in tutte le aree aziendali. La capacità del sistema di selezionare automaticamente gli algoritmi di previsione ottimali ha migliorato significativamente la visibilità della domanda e l’accuratezza delle previsioni:

- Raggiunte previsioni settimanali precise per 18 mesi in tutte le aree aziendali.

- Migliorata significativamente la visibilità della domanda grazie alla selezione automatizzata degli algoritmi.

- Semplificato il processo S&OP con una collaborazione potenziata tra i vari reparti.

Oltre ai risultati numerici, il nuovo sistema ha migliorato la comunicazione tra i reparti e ottimizzato il processo S&OP. Per un’azienda con oltre 150 anni di storia, questo balzo tecnologico in avanti assicura una competitività per le future generazioni.

La pianificazione e l’ottimizzazione automatizzate della produzione bilanciano previsioni della domanda e vincoli di approvvigionamento e li trasformano in programmi operativi ottimizzati per raggiungere obiettivi strategici aziendali. Che si tratti di ottimizzare la produzione, gli acquisti, la distribuzione o la pianificazione delle scorte, le capacità della soluzione RELEX consentono di adottare decisioni di approvvigionamento ottimali e in linea con vari obiettivi aziendali, come livelli di servizio, riduzione dei costi o aumento dei profitti.

L’efficienza della pianificazione produttiva si traduce in un uso ottimale di risorse e tempo, una riduzione dei costi, nel rispetto degli standard qualitativi e nella soddisfazione della domanda, con l’obiettivo di massimizzare la redditività aziendale complessiva.

RELEX aiuta i clienti a creare piani realistici e attuabili attraverso:

- Modellazione completa dei vincoli e, per alcuni settori specifici, anche la gestione di distinte base inverse, consentendo di generare piani di produzione dettagliati e realistici a livello giornaliero.

- Una soluzione di schedulazione della produzione perfettamente integrata che scompone il piano di produzione in istruzioni operative precise.

Esempi reali di clienti RELEX

Tegel Foods utilizza RELEX per generare previsioni della domanda e piani di produzione settimanali per l’intera azienda.

Ogni stabilimento produttivo mantiene il controllo della propria schedulazione della produzione. Questo garantisce una risposta agile alle esigenze operative quotidiane, pur mantenendo al contempo il pieno allineamento con la strategia aziendale globale. L’integrazione della schedulazione operativa nella pianificazione della supply chain ha permesso all’azienda di potenziare il processo S&OP, migliorare la precisione delle previsioni e la produttività, e ridurre drasticamente scorte e sprechi.

“RELEX è uno strumento che ci consente di gestire meglio le nostre attività”, ha dichiarato Arijit Saha, General Manager della Supply Chain di Tegel. “L’adozione sistematica di processi decisionali ottimali genera inevitabilmente un impatto finanziario positivo, come dimostrato dai risultati ottenuti nel nostro caso.”

Finsbury Food Group, uno dei principali produttori di prodotti da forno specializzati del Regno Unito, ha cercato di ottimizzare la sua rete produttiva eterogenea, caratterizzata da diversi gradi di automazione e processi estremamente time-sensitive.

Finsbury ha scelto la soluzione unificata di RELEX, ottenendo risultati straordinari. Grazie all’IA per la previsione della domanda e l’ottimizzazione della schedulazione, l’azienda è riuscita ad adottare decisioni proattive e regolare con precisione capacità produttiva e risorse. I risultati ottenuti:

- Riduzione di 1,6 milioni di sterline del capitale circolante netto grazie a una strategia di approvvigionamento ottimizzata.

- Produttività raddoppiata del team di pianificazione con aggiunte minime di personale.

- Miglioramento del 5% nei livelli di servizio rispetto all’anno precedente.

I team di pianificazione hanno raddoppiato l’efficienza: ora gestiscono il doppio del carico di lavoro pur avendo aggiunto una sola risorsa. I dati in tempo reale hanno rafforzato la collaborazione tra pianificatori della domanda e approvvigionamento, mentre la migliore pianificazione per scenari ottimizza l’uso della capacità produttiva e del capitale circolante.

Agilità, configurabilità e diagnostica alimentata dall’IA

Grazie alla sua elevata configurabilità e a un funzionamento a ciclo chiuso, il sistema di pianificazione impara e si adatta in modo continuativo. Anche in un mercato volatile, il machine learning garantisce previsioni accurate, adattandosi in tempo reale alle variazioni della domanda e ottimizzando dinamicamente la pianificazione delle scorte.

RELEX include un motore di regole aziendali (BRE) che permette di personalizzare la soluzione in base alle proprie esigenze e di creare dashboard su misura, tutto senza ricorrere a costose implementazioni personalizzate. Questo approccio basato sulla configurazione (e non sulla codifica) permette di automatizzare processi e gestire decisioni attraverso regole personalizzabili, che possono essere facilmente adattate alle esigenze specifiche di ogni azienda. L’automazione libera i team dal lavoro ripetitivo, permettendo loro di concentrarsi sulla gestione delle eccezioni e di avviare una pianificazione touchless. Il risultato? Maggiore produttività e tempi di reazione più rapidi alle dinamiche di mercato.

La pianificazione proattiva degli scenari utilizza un digital twin della supply chain, un ambiente sandbox che, sfruttando dati reali, simula scenari per valutarne incertezze e impatti prima di qualsiasi implementazione reale.

L’importanza della pianificazione degli scenari come strumento proattivo per mitigare i rischi è innegabile. Questa metodologia permette ai decisori di testare scenari “what-if” per valutarne l’impatto sull’attività in caso di variazioni della domanda, interruzioni della supply chain o fluttuazioni dei costi. Grazie a queste simulazioni, i team possono anticipare l’impatto delle decisioni su margini e livelli di servizio ancor prima di metterle in pratica.

Le funzionalità di diagnostica avanzata basate sull’IA aiutano i pianificatori a focalizzarsi solo sulle eccezioni critiche, anziché su aggiustamenti di routine, e a ricevere indicazioni sulle cause dell’intervento necessario.

RELEX Diagnostics identifica le cause delle deviazioni dai piani e segnala le eccezioni in tempo reale, preservando l’integrità della pianificazione e garantendo un allineamento continuo alle condizioni di mercato. Il sistema garantisce l’integrità dei dati rilevando e correggendo le anomalie, mentre modelli probabilistici compensano automaticamente le discrepanze nell’inventario.

Supporto alla pianificazione guidato dall’IA generativa

L’IA generativa, fondamentale per la pianificazione touchless, utilizza modelli linguistici avanzati (LLM) per riassumere e contestualizzare i dati, supportando così decisioni più rapide e accurate.

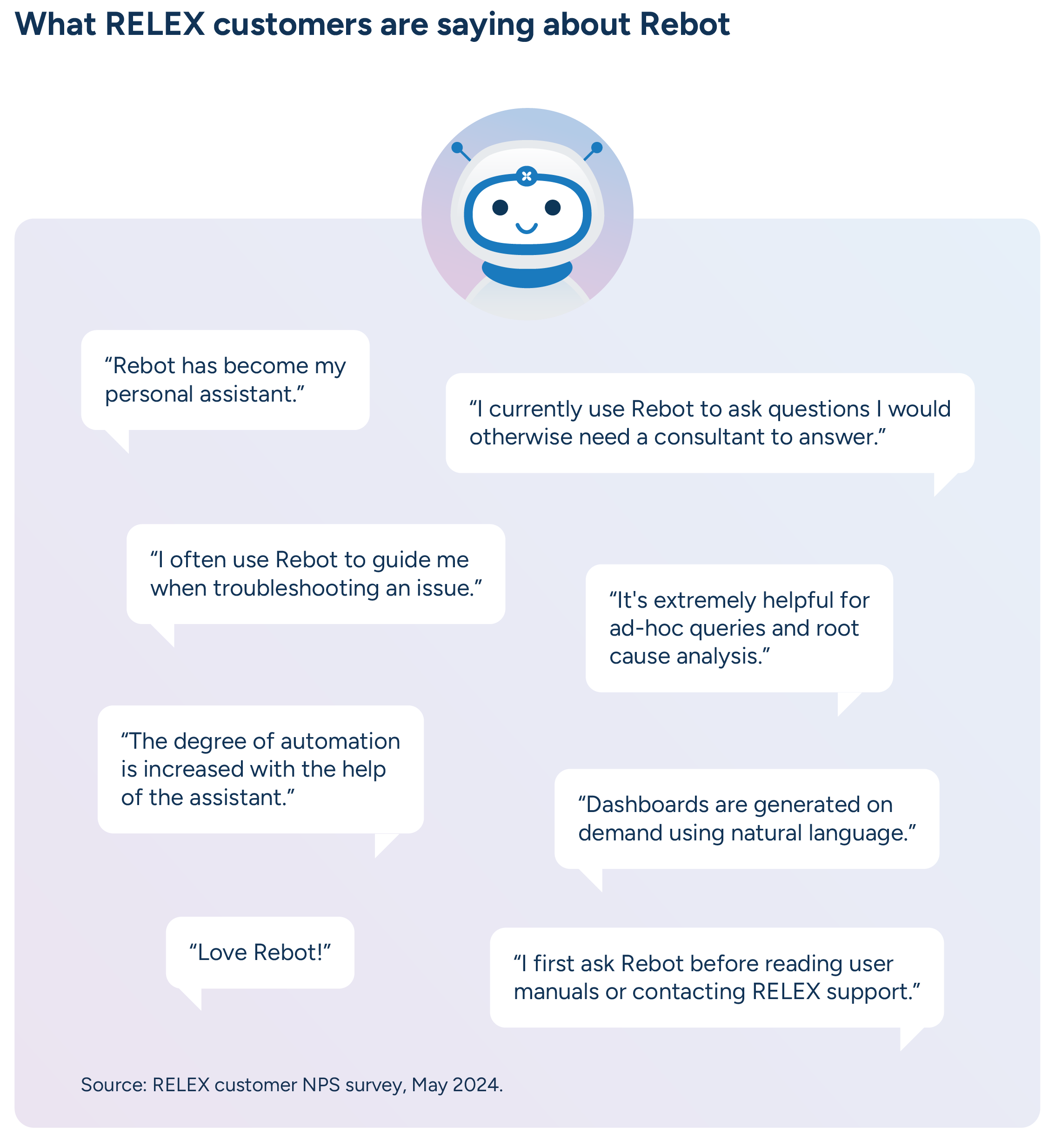

In RELEX abbiamo creato Rebot: un assistente IA che combina conoscenze settoriali, best practice e insight in tempo reale da dati contestualizzati per supportare le decisioni. L’accesso e la comprensione immediati di tali informazioni accelerano l’inserimento dei nuovi assunti, semplificano le operazioni quotidiane, supportano la formazione e individuano nuove opportunità di ottimizzazione.

Con l’evoluzione dei sistemi di IA, l’IA agentica fornirà raccomandazioni su misura per l’azienda e assisterà proattivamente i pianificatori nell’anticipare e mitigare le distorsioni e i cambiamenti del mercato. Grazie a un’efficienza senza precedenti, una trasparenza totale e capacità di acquisizione dati rivoluzionarie, questa evoluzione renderà la professione più gratificante e intellettualmente stimolante.

RELEX sta già incorporando sistemi di IA agentica all’interno delle sue piattaforme per rivoluzionare la pianificazione della supply chain. RELEX Diagnostics, ad esempio, esamina i dati operativi per individuare le cause all’origine delle inefficienze nella supply chain, elementi che spesso rimarrebbero nascosti e irrisolti. Questa analisi approfondita aiuta gli utenti a stabilire le giuste priorità d’intervento e ad ottimizzare la pianificazione. In futuro, Rebot potrà rispondere a quesiti specifici dei clienti su variazioni della domanda, anomalie di pianificazione e azioni consigliate.

La rivoluzione della pianificazione touchless

L’impatto della pianificazione touchless sull’azienda va ben oltre i benefici teorici: genera miglioramenti tangibili e misurabili.

I nostri dati dimostrano che, in determinate categorie merceologiche, alcuni produttori hanno raggiunto una quota di previsioni touchless pari al 98%. Quando l’IA gestisce quasi automaticamente tutte le decisioni di previsione, i pianificatori umani si concentrano esclusivamente sulla piccola percentuale di eccezioni che richiedono realmente le loro competenze. Inoltre, i sistemi in grado di generare pianificazioni ottimali sin dal primo momento riducono al minimo la necessità di successive revisioni e correzioni manuali.

Questo approccio automatizzato minimizza la possibilità di errori manuali e assicura una significativa coerenza operativa, con il duplice vantaggio di ottimizzare l’efficienza del processo di pianificazione e, nella stragrande maggioranza dei casi, di elevare anche il livello di accuratezza delle previsioni.

La riduzione immediata degli sprechi produttivi e delle giacenze di magazzino si traduce in un impatto positivo diretto sulla redditività aziendale. Il preciso allineamento tra domanda e offerta consente ai produttori di minimizzare fenomeni di sovrapproduzione, obsolescenza delle giacenze e la conseguente necessità di ricorrere a sconti aggressivi o attività di smaltimento. Per i produttori alimentari, ridurre gli sprechi è una priorità assoluta. I più virtuosi arrivano a tagliarli fino al 35% in produzione.

La massimizzazione dell’utilizzo delle risorse esistenti, senza necessità di nuovi investimenti in capitale, funge da leva strategica per la crescita aziendale. L’azzeramento degli sprechi e l’ottimizzazione della pianificazione produttiva consentono di aumentare la produzione a parità di risorse impiegate.

Il valore strategico della pianificazione touchless

La scalabilità operativa, ottenuta senza un incremento lineare del personale, è la chiave per una crescita redditizia e sostenibile. Il caso di Finsbury Food Group, che ha raddoppiato i ricavi con un incremento solo marginale del personale addetto alla pianificazione, dimostra come la pianificazione touchless dissoci la crescita operativa dall’espansione dell’organico.

La maggiore soddisfazione dei pianificatori, concentrati su attività ad alto valore, migliorano la fidelizzazione e lo sviluppo dei talenti. Liberati dal carico operativo della gestione dati e delle correzioni manuali, i pianificatori possono dedicarsi ad attività a maggior valore aggiunto: decisioni strategiche, analisi di scenario e ottimizzazione dei processi.

La maggiore resilienza contro la volatilità e le distorsioni di mercato fornisce un vantaggio competitivo in scenari di incertezza. La pianificazione touchless consente ai produttori di prevedere scenari, ottimizzare le strategie e adattarsi con rapidità a condizioni variabili, quali picchi di domanda, interruzioni della supply chain o mutamenti del panorama geopolitico-commerciale. Questa flessibilità operativa rappresenta un requisito sempre più critico per competere efficacemente nell’imprevedibile panorama dei mercati attuali.

L’adozione di una piattaforma di pianificazione unificata favorisce un allineamento superiore tra le funzioni aziendali e un processo decisionale più coerente ed efficace. Il processo decisionale raggiunge la massima coordinazione ed efficacia quando le funzioni aziendali (vendite, operations, finanza e supply chain) condividono una visione unificata e in tempo reale di domanda, capacità produttiva e livelli di scorta. Questo allineamento strategico abbatte la tradizionale compartimentalizzazione organizzativa che caratterizza molte realtà produttive e che spesso rappresenta il principale ostacolo al raggiungimento di performance ottimali.

Dalla pianificazione manuale a quella touchless: viaggio verso la trasformazione digitale

L’eccellenza touchless inizia con una valutazione oggettiva delle capacità di pianificazione attuali e un processo di ottimizzazione costante. Che tu stia muovendo i primi passi nell’automazione o voglia potenziare un progetto touchless già avviato, il successo dipende da due fattori essenziali: la giusta tecnologia e una solida preparazione organizzativa.

Il percorso verso la pianificazione touchless

L’implementazione di una pianificazione touchless può essere vista come un’evoluzione per fasi piuttosto che come un interruttore da attivare.

La valutazione delle capacità di pianificazione esistenti costituisce le fondamenta imprescindibili per qualsiasi progetto di pianificazione touchless. Una comprensione approfondita dello stato attuale della pianificazione, dai processi e sistemi alla qualità dei dati e alle competenze del personale, consente alle organizzazioni di identificare gli interventi più vantaggiosi e definire un piano di implementazione realizzabile.

Un’implementazione graduale, suddivisa in fasi, permette di gestire il cambiamento in modo più efficace e di generare slancio attraverso piccole vittorie consecutive. Per massimizzare le probabilità di successo, è cruciale iniziare da aree specifiche. Scegliere un dominio, come la pianificazione della domanda per prodotti stabili, permette di dimostrare il valore dell’approccio touchless in poco tempo, costruendo le basi e la fiducia necessarie per affrontare in seguito sfide più complesse.

La misurazione basata su KPI operativi e finanziari assicura che la pianificazione touchless sia sempre finalizzata a generare valore concreto. Tra le metriche chiave più rilevanti si annoverano: l’accuratezza delle previsioni, l’efficienza dei pianificatori, la rotazione delle scorte, il livello di servizio e la riduzione degli sprechi. Il monitoraggio di questi indicatori consente alle aziende di misurare i progressi nel tempo e di quantificare concretamente il ROI degli investimenti in pianificazione touchless.

Creare fiducia e promuovere l’adozione della strategia

L’implementazione di una pianificazione touchless richiede la creazione di un solido clima di fiducia e la gestione meticolosa del cambiamento.

L’IA spiegabile (Explainable AI) aumenta la fiducia nella pianificazione automatizzata, mostrando chiaramente i criteri decisionali e le metriche di performance.

A differenza degli algoritmi “black box” che non forniscono alcuna informazione sul loro processo decisionale, l’IA spiegabile chiarisce le ragioni alla base di ogni raccomandazione, aiutando i pianificatori a comprenderne la logica. Grazie a questa trasparenza, i pianificatori riducono gli interventi dettati dall’istinto e maturano una fiducia più solida nel sistema. L’IA generativa aumenta la produttività e l’adozione del sistema, assistendo i pianificatori con intuizioni e una guida intelligente.

Gli assistenti digitali che supportano i pianificatori migliorano l’esperienza utente e accelerano la curva di apprendimento. Guidati dall’IA generativa, questi assistenti sono in grado di rispondere a quesiti, chiarire le raccomandazioni del sistema e accompagnare i pianificatori nello svolgimento di attività complesse. Come ha osservato un responsabile: “Hai quello che potremmo definire un ‘collega digitale’ che ti affianca in ogni fase del processo”.

La pianificazione touchless non è solo una questione tecnologica, bensì poggia su due pilastri fondamentali: la gestione del cambiamento e la creazione di una cultura adeguata. La vera pianificazione touchless si regge sulla rimozione dei livelli di approvazione, specialmente per le decisioni chiave. Tutto questo responsabilizza i pianificatori e consente di affidarsi alle loro scelte allineate agli interessi aziendali, senza dover ricorrere sistematicamente all’approvazione gerarchica.

Il vantaggio competitivo della pianificazione touchless

Per rimanere competitivi in un mercato complesso, volatile e veloce, i produttori devono adottare la pianificazione touchless. Non è più una scelta, ma una necessità. Le aziende che persistono con metodi di pianificazione manuali e obsoleti rimarranno inevitabilmente indietro rispetto ai concorrenti che sfruttano l’automazione intelligente.

In un contesto sempre più complesso, la pianificazione touchless non è un semplice strumento per l’efficienza, bensì la base per costruire capacità di crescita e innovazione. Liberando i pianificatori dai compiti ripetitivi e introducendo processi più accurati e flessibili, i produttori possono reagire con agilità sia alle sfide che alle opportunità del mercato. La pianificazione touchless rappresenta quindi un’evoluzione strategica: non si limita a ottimizzare i processi, ma diventa un vantaggio competitivo essenziale per prosperare in un contesto dove agilità, precisione e scalabilità sono decisive.