1. Le strategie dei retailer alimentari sono lettera morta senza una corretta gestione della supply chain

Il mercato della vendita al dettaglio di alimentari è difficile e turbolento. Benché si tratti da sempre di un settore complesso, la trasformazione attualmente in corso al suo interno è più profonda e dirompente di quanto non lo sia mai stata negli ultimi decenni, specialmente se si considerano gli impatti della pandemia di COVID-19, le perturbazioni climatiche ed ambientali e le sfide economiche come l’inflazione. Queste problematiche come molte altre sono in costante evoluzione ed influenzano in modo significativo le tendenze di mercato.

Alcune tendenze che i retailer alimentari si trovano ad affrontare contemporaneamente comprendono:

- La continua evoluzione dell’e-commerce e dell’evasione degli ordini. Dalla consegna a domicilio al click & collect, il rapido sviluppo dell’omnicanalità ha reso l’efficienza operativa particolarmente impegnativa per i rivenditori di alimentari, per via del loro mix di prodotti di basso valore e gli alti costi di movimentazione per prodotti fragili, di forme e dimensioni diverse, che spesso richiedono il controllo della temperatura. Tuttavia, nonostante la maggior parte delle aziende offrano in qualche modo la possibilità di effettuare acquisiti online, molte faticano a rendere redditizio il canale.

- Il potere dell’efficienza operativa e l’ascesa dei discount. Lacrisi finanziaria del 2008 ha causato una crescita drammatica della quota di mercato dei discount. Questa crescita continua tutt’ora, stimolata dall’inflazione e dall’incertezza geopolitica. Questo spostamento verso i discount dimostra che gli acquirenti apprezzano i prodotti a marchio privato a basso costo e gli assortimenti ben curati, anche a scapito dell’abbondanza di scelta. Il controllo dei costi rappresenta sempre un vantaggio competitivo, soprattutto quando i consumatori esitano a spendere. Pertanto, la razionalizzazione delle operazioni per migliorare l’efficienza sarà fondamentale per la strategia di ogni rivenditore di generi alimentari in futuro.

- Aumento della concorrenza da parte dei servizi di consegna a domicilio. I servizi di consegna a domicilio dei pasti e le app di food-to-go stanno conquistando una quota crescente del portafoglio dei consumatori. Di conseguenza, i retailer alimentari stanno sperimentando l’introduzione di cibi preparati, food-to-go di alto valore e pasti pronti che possono essere ritirati in negozio o consegnati a domicilio. Queste iniziative mirano ad incrementare i margini, tuttavia, con un’esecuzione inadeguata, rischiano di rivelarsi controproducenti a causa di costosi sprechi alimentari.

- Sfide continue nella gestione degli alimenti freschi e di altri prodotti altamente deperibili. Il crescente interesse dei consumatori verso cibi salutari ha spinto discount come Aldi e Lidl a migliorare la loro offerta di prodotti freschi, compresi la carne biologica e il pane fresco. Nel perseguire la crescita, questi ex hard discount si stanno allontanando dal proprio standard, costruito in precedenza su efficienza, semplicità e grandi volumi. La crescente complessità legata alla sperimentazione di prodotti più freschi, negozi più piccoli e assortimenti localizzati metterà alla prova le loro supply chain.

- La crescita delle preoccupazioni ambientali dei consumatori. Mentre i consumatori aumentano i propri sforzi personali a favore della sostenibilità, si aspettano che anche i retailer adottino pratiche maggiormente sostenibili. Molti dei principali retailer si sono impegnati a ridurre le emissioni di anidride carbonica, ma la sostenibilità sta passando da messaggio positivo a requisito fondamentale. Le aziende che non intraprendono azioni significative per ridurre gli sprechi e le emissioni mettono a rischio la loro reputazione. La buona notizia è che sostenibilità, efficienza e redditività vanno spesso di pari passo.

Sebbene queste tendenze presentino sfide e opportunità, è chiaro che la gestione della supply chain sarà al centro tanto dei successi quanto dei fallimenti futuri nel food retail. Oggi i retailer alimentari devono fare scelte difficili su dove puntare per il futuro. Qualunque strategia scelga, il retailer ha poche possibilità di successo se non sviluppa una supply chain all’altezza.

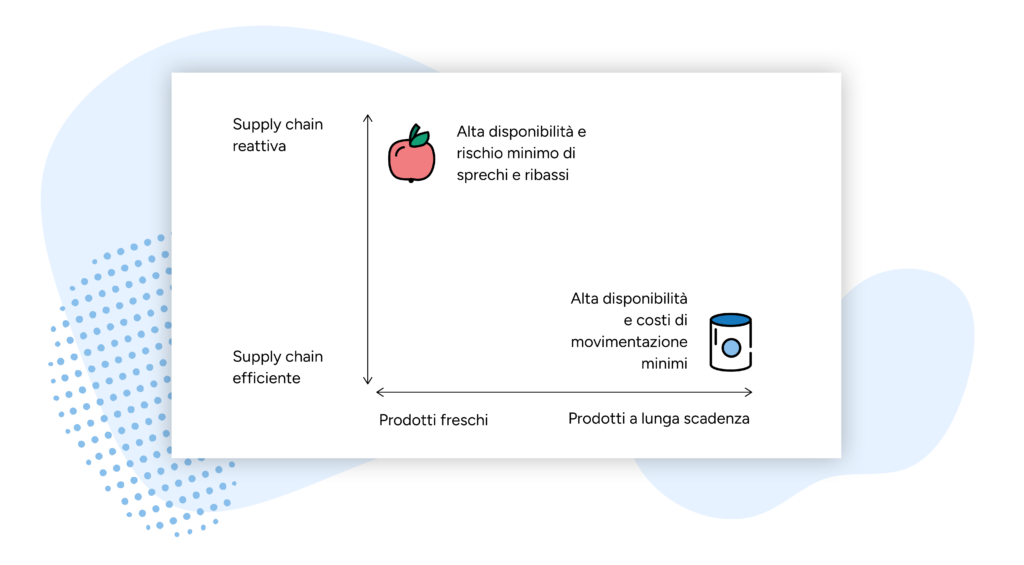

I retailer alimentari di successo devono padroneggiare sia le supply chain snelle e altamente efficienti degli hard discount, sia quelle agili e reattive richieste per i prodotti freschi. Inoltre, molti dovranno gestire la complessità della gestione di più formati di negozio, offrendo al contempo diverse opzioni di approvvigionamento.

Per raggiungere questo obiettivo, le aziende devono avere a disposizione i giusti strumenti di pianificazione e sapere come utilizzarli.

- I prodotti freschi sono caratterizzati da un rischio elevato di ribassi e sprechi, ed è pertanto molto importante prevedere con precisione la domanda e sincronizzare di conseguenza i riordini. Per i prodotti freschi, la granularità del processo di pianificazione deve consentire di cogliere anche le minime variazioni della domanda e la supply chain deve essere sufficientemente agile da adattarsi a tali mutamenti.

- Per i prodotti a lunga conservazione e gli altri articoli con scadenza più lunga è essenziale ottimizzare i flussi delle giacenze e la movimentazione della merce. La precisione della previsione è fondamentale, ma non occorre che i riordini siano perfettamente sincronizzati con la domanda. Ciò consente di utilizzare la capacità in maniera efficiente, livellando il flusso delle scorte lungo la supply chain. L’impostazione delle consegne al punto vendita per consentire il rifornimento “one-touch” o la consegna diretta a scaffale è essenziale per aumentare la redditività.

- L’omnicanalità è cresciuta al punto che i retailer non possono più gestirla come un servizio aggiuntivo esente da requisiti di efficienza standard. L’evasione online accentua la necessità di alta qualità e freschezza, perché i consumatori finali non possono valutare i prodotti da soli. Inoltre, dato che molte aziende retail subiscono perdite significative sugli ordini online, la continua crescita di questo canele evidenzia la necessità di miglioramenti sostanziali dell’efficienza operativa.

Questa guida alle buone prassi illustra gli approcci migliori per aumentare sia la prontezza di risposta, sia l’efficienza delle supply chain dei retailer alimentari. È improbabile che un’unica azienda adotti tutte le pratiche in questione. Vi incoraggiamo piuttosto ad assegnare una priorità alle aree di sviluppo più accessibili e di maggiore impatto per la vostra attività.

2. Sfruttare la potenza dell’intelligenza artificiale per ottimizzare la supply chain dei prodotti alimentari

Oggi le aziende retail raccolgono enormi quantità di dati sulle transazioni e sulle interazioni con i consumatori online e offline. L’intelligenza artificiale (IA) e il machine learning possono sfruttare questi dati per prendere decisioni più rapide e accurate, rendendo le soluzioni basate su questa tecnologia perfette per il settore alimentare. Alti livelli di velocità e precisione sono inestimabili in un settore in cui i retailer devono controllare milioni di flussi di merci e far corrispondere con precisione l’offerta alla domanda in centinaia o addirittura migliaia di punti vendita al giorno.

Siamo ancora lontani dall’intelligenza artificiale generale in grado di risolvere creativamente problemi generici. Stiamo facendo, invece, grandi progressi nell’IA specializzata che risolve problemi ben definiti (come gli algoritmi per il riconoscimento delle immagini) e nelle combinazioni di diversi tipi di IA specializzata (come le auto a guida autonoma).

The world is still far from general artificial intelligence that could creatively solve ill-defined problems. However, companies are making significant progress in the development of specialized AI that solves well-defined problems, such as algorithms for image recognition and text generation, and combinations of several types of specialized AI, as used for self-driving cars.

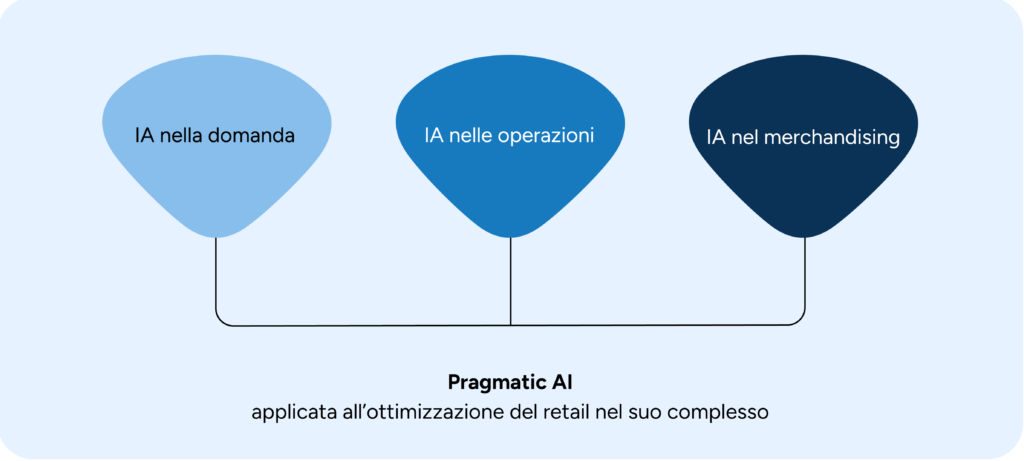

Alle aziende retail non serve l’IA in quanto tale, ma aggiungere gli algoritmi di intelligenza artificiale alla propria cassetta degli attrezzi, integrandoli con strumenti più tradizionali come l’analisi statistica e l’euristica basata su regole. Nella previsione delle vendite al dettaglio, ad esempio, gli algoritmi di machine learning sono in grado di considerare centinaia di fattori potenzialmente in grado di influenzare la domanda, cosa che un demand planner in carne ed ossa non potrebbe mai fare.

L’applicazione dell’IA nel retail non si limita alla previsione della domanda. I retailer possono ottenere vantaggi ancora più significativi sfruttandola per ottimizzare l’intera gamma delle loro operazioni, dall’ottimizzazione degli ordini all’ottimizzazione della manodopera e all’ottimizzazione del markdown.

3. La previsione della domanda è il motore della vostra supply chain alimentare.

La previsione della domanda è la forza centrale che guida la supply chain nel retail alimentare. Tuttavia, nonostante la tecnologia disponibile, molti importanti rivenditori di generi alimentari non hanno ancora adottato la previsione guidata dai dati.

3.1. La previsione granulare non è solo una best practice, ma un must nel retail alimentare di oggi.

Per soddisfare la velocità del mercato, le aziende devono essere in grado di fare previsioni a livello di giorno-SKU-negozio (SKU = stock-keeping unit). Inoltre, devono essere in grado di prevedere separatamente gli ordini online prelevati nei punti vendita, per attenuare il rischio di esaurire le scorte a scaffale e eventuali problemi di capacità nella gestione dello stock multicanale.

Senza previsioni dettagliate, è impossibile posizionare correttamente le scorte nella supply chain per massimizzare le vendite e ridurre al minimo gli sprechi. Le previsioni granulari sono anche la base della pianificazione per la gestione delle risorse e della capacità e, pertanto, devono essere considerate un prerequisito per operazioni redditizie.

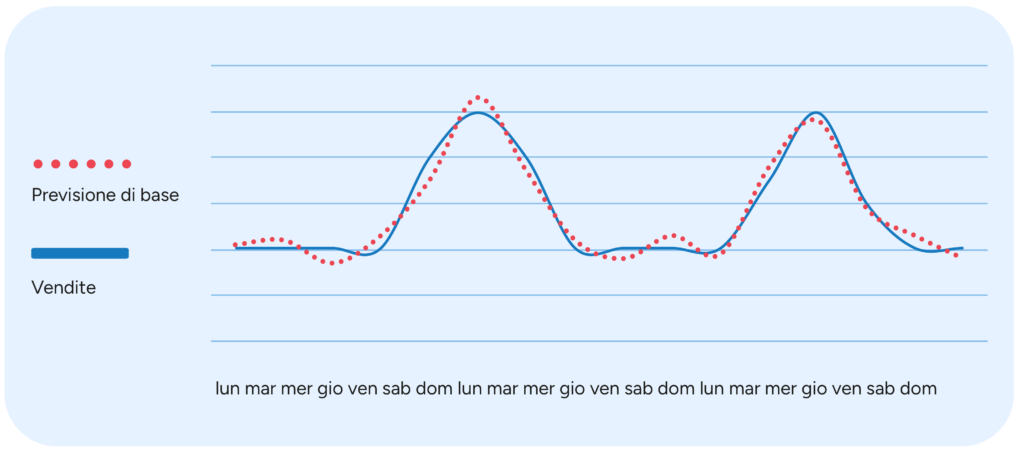

3.2. Il machine learning offre un valore elevato nella previsione della domanda di generi alimentari

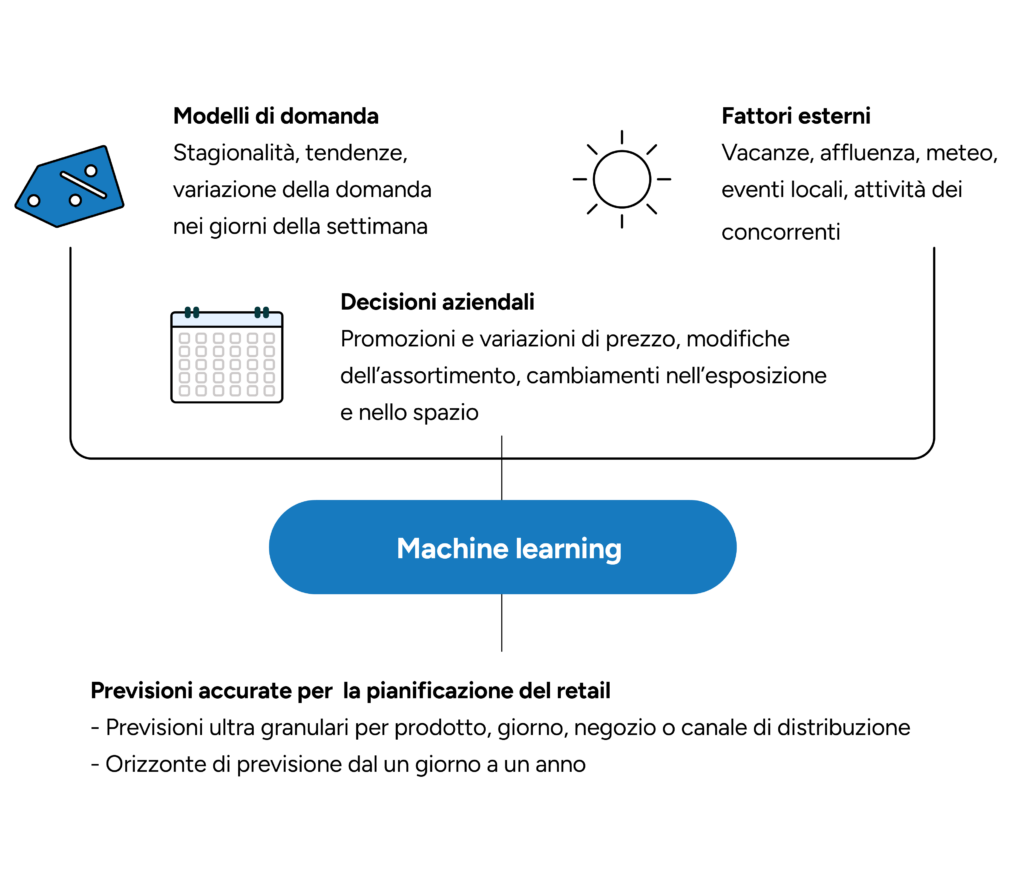

Il machine learning consente a un sistema di previsione di apprendere automaticamente e migliorare le proprie previsioni utilizzando solo i dati, senza bisogno di ulteriore programmazione. Poiché i retailer generano enormi quantità di dati, la tecnologia del machine learning dimostra rapidamente il proprio valore.

Naturalmente, gli algoritmi di machine learning non sono nuovi: esistono da decenni. Ma non sono mai stati in grado di accedere a una quantità di dati o di potenza di calcolo così elevata come quella disponibile oggi. Se in passato i retailer avevano difficoltà ad aggiornare rapidamente le loro previsioni, oggi l’elaborazione dei dati su larga scala e la tecnologia in-memory consentono di calcolare milioni di previsioni nell’arco di un solo minuto.

Tuttavia, il modo in cui viene implementato il machine learning fa la differenza. Sebbene i retailer possano raccogliere enormi quantità di dati, questi sono spesso limitati a livello di negozio e di SKU. I prodotti basso rotanti potrebbero non fornire dati sufficienti per lo studio; i dati anagrafici sulle promozioni passate e sulle esposizioni dei prodotti potrebbero essere carenti; inoltre, poiché i prodotti entrano ed escono dall’assortimento, i dati potrebbero non essere disponibili per l’esatto SKU che il sistema sta cercando di prevedere. Le previsioni di machine learning devono essere impostate correttamente per renderle meno vulnerabili ai problemi di dati.

Se implementato correttamente, il machine learning può offrire vantaggi in tutti gli aspetti della previsione della domanda di alimentari.

Il machine learning offre un’accuratezza equivalente o leggermente migliore rispetto alla previsione della domanda tradizionale basata sulle serie temporali in scenari semplici, come la previsione di una variazione della domanda prevedibilmente ricorrente. Tuttavia, le previsioni basate sul machine learning superano gli approcci tradizionali quando si tratta di situazioni complesse, come la sovrapposizione di promozioni o la cannibalizzazione delle vendite.

3.3. Le sfide tipiche di previsione della domanda di supermercati, discount e negozi di prossimità

In seguito, discuteremo di come superare alcune sfide tipiche della previsione che supermercati, discount e negozi di alimentari devono affrontare.

3.3.1. Prevedere la domanda di nuovi prodotti e negozi

Poiché il machine learning si basa sulla ricerca di modelli nei dati storici di vendita, i nuovi prodotti (che non dispongono di tali dati) possono rivelarsi difficili da gestire. Fortunatamente, sono disponibili altri approcci per migliorare la gestione dell’introduzione di nuovi prodotti.

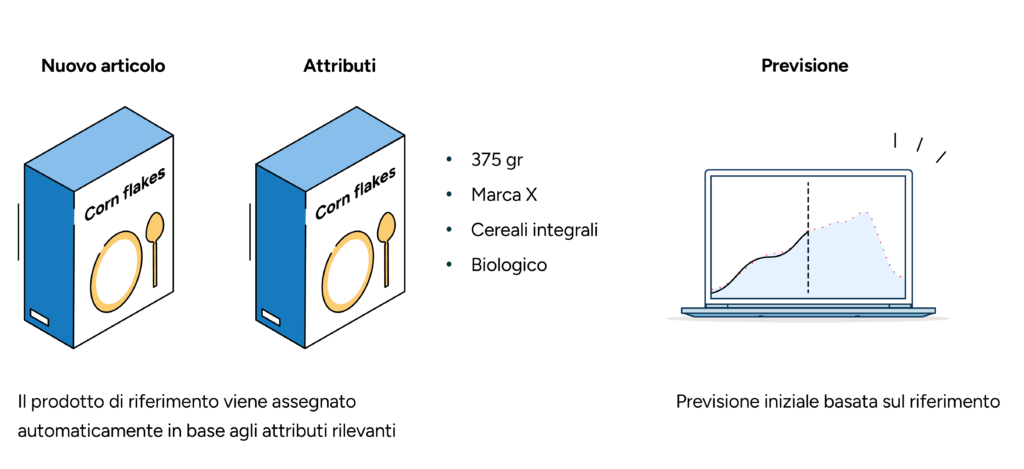

Quando si introduce un nuovo prodotto, l’approccio più comune è quello di assegnare un prodotto di riferimento da utilizzare come modello di vendita fino a quando il nuovo prodotto non avrà accumulato dati storici sufficienti. Tuttavia, nel retail, il numero di nuovi prodotti all’anno può essere enorme, rendendo l’identificazione e l’impostazione manuale dei prodotti di riferimento impraticabile, o quantomeno altamente inefficiente.

È molto più efficiente utilizzare un sistema che confronta automaticamente gli attributi del prodotto, come la categoria merceologica, la marca, la dimensione della confezione, il colore o il punto di prezzo, per assegnare il prodotto di riferimento più pertinente. Lo stesso approccio può essere applicato per trovare i negozi di riferimento adatti per le nuove aperture.

Ad esempio, un prodotto di riferimento per un nuovo articolo nella categoria dei cereali può essere cercato tra prodotti con lo stesso marchio, le stesse dimensioni della confezione e le stesse caratteristiche di differenziazione, come il biologico e l’integrale.

Previsione dell’impatto delle promozioni e delle variazioni di prezzo e presentazione

Anche le vostre decisioni commerciali come retailer sono un’importante fonte di variazione della domanda, dalle promozioni e dalle variazioni di prezzo al modo in cui i prodotti sono esposti nei punti vendita. Anche se i retailer pianificano e controllano questi cambiamenti, spesso non sono in grado di prevederne accuratamente l’impatto.

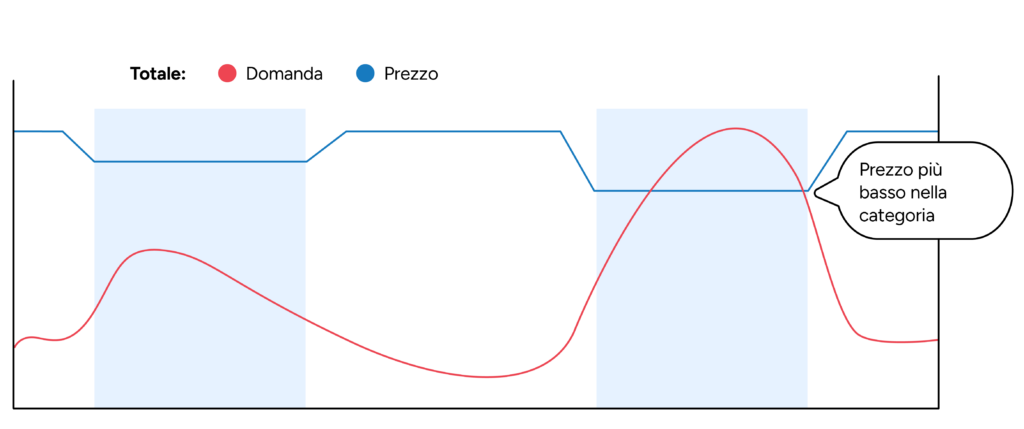

Il machine learning consente alle aziende di modellare con precisione l’elasticità del prezzo di un prodotto, ovvero quanto una variazione di prezzo influisca sulla domanda di quel prodotto. L’elasticità del prezzo da sola, tuttavia, non coglie l’intero impatto della variazione di prezzo.

Anche il prezzo di un prodotto rispetto agli altri prodotti della sua categoria ha spesso un ruolo significativo. In molte categorie, il prodotto con il prezzo più basso cattura una quota sproporzionata della domanda. La previsione della domanda basata sull’apprendimento automatico rende semplice considerare il prezzo di un prodotto rispetto agli altri prodotti della sua categoria.

Il machine learning, tuttavia, non sfruttare solo i dati sui prezzi. Con la previsione basata sull’apprendimento automatico, i retailer alimentari possono prevedere con precisione l’impatto delle promozioni prendendo in considerazione fattori quali, a titolo esemplificativo ma non esaustivo:

- Tipi di promozione, come riduzione di prezzo o acquisto multiplo.

- Attività di marketing, come campagne pubblicitarie o cartellonistica nei punti vendita.

- Riduzione dei prezzi dei prodotti.

- Espositori all’interno del punto vendita, come ad esempio una testata o un tavolo.

3.3.3. Considerare la cannibalizzazione e l’effetto alone nelle previsioni

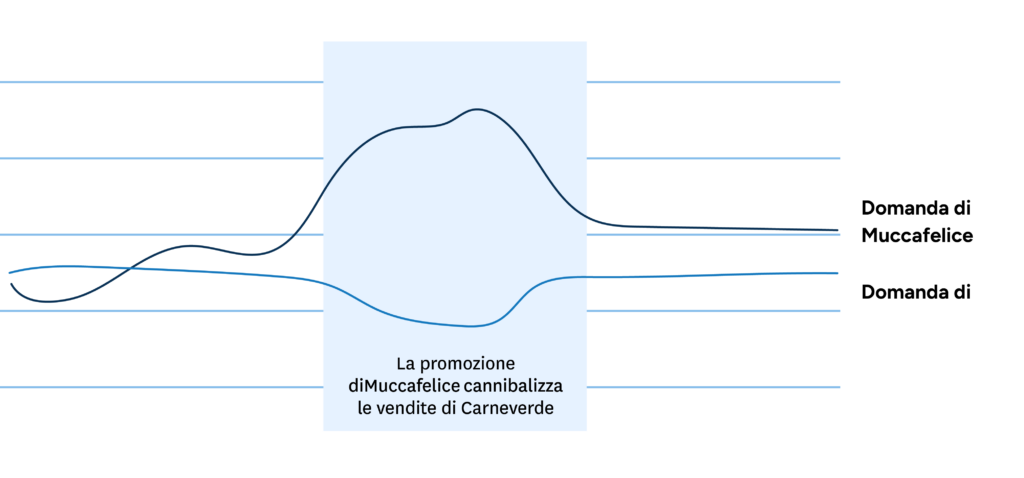

L’aumento delle vendite di un prodotto in promozione causa di solito una riduzione di quelle di un altro prodotto. Se un supermercato vende due marche di carne macinata magra biologica, ad esempio Muccafelice e Carneverde, è ragionevole attendersi che, promuovendo il prodotto Muccafelice, quest’ultimo venga acquistato da un maggior numero di persone, ma anche che parte della domanda di base del prodotto Carneverde si sposti su quello Muccafelice. Se non si rivede al ribasso la previsione della domanda del prodotto Carneverde, si corre un rischio elevato di overstock e quindi di deperimento.

Se diminuisce temporaneamente la domanda dei prodotti a lunga conservazione, come i cibi in scatola o i cereali, l’ordine di riordino del prodotto cannibalizzato viene semplicemente posticipato. Invece nel caso dei prodotti freschi, e in particolare quelli per cui esiste un numero limitato di sostituti diretti, tenere conto dell’impatto della cannibalizzazione è essenziale per evitare overstock e sprechi.

Manually adjusting the forecasts for all potentially cannibalized items is not feasible because the number of products to adjust is too large, and demand tends to be specific to individual stores’ assortments and shopping patterns. Machine learning algorithms can automatically identify patterns and adjust forecasts accordingly, which adds enormous value when addressing sales cannibalization.

Il rovescio della medaglia della cannibalizzazione, naturalmente, è l’effetto alone, ovvero quando la promozione del prodotto Muccafelice stimola anche le vendite di prodotti correlati, come i panini per hamburger. Sfortunatamente, l’impatto dell’effetto alone può essere così diffuso nell’assortimento che identificare ogni prodotto influenzato da una determinata promozione diventa difficile, anche con il machine learning. Ma anche se i sistemi di previsione non sono in grado di identificare tutte le possibili relazioni con l’effetto alone, dovrebbero comunque consentire ai pianificatori di adattare facilmente le previsioni alle relazioni di cui conoscono l’esistenza.

3.3.4. Stimare l’impatto sulla domanda delle condizioni atmosferiche e di altri fattori esterni.

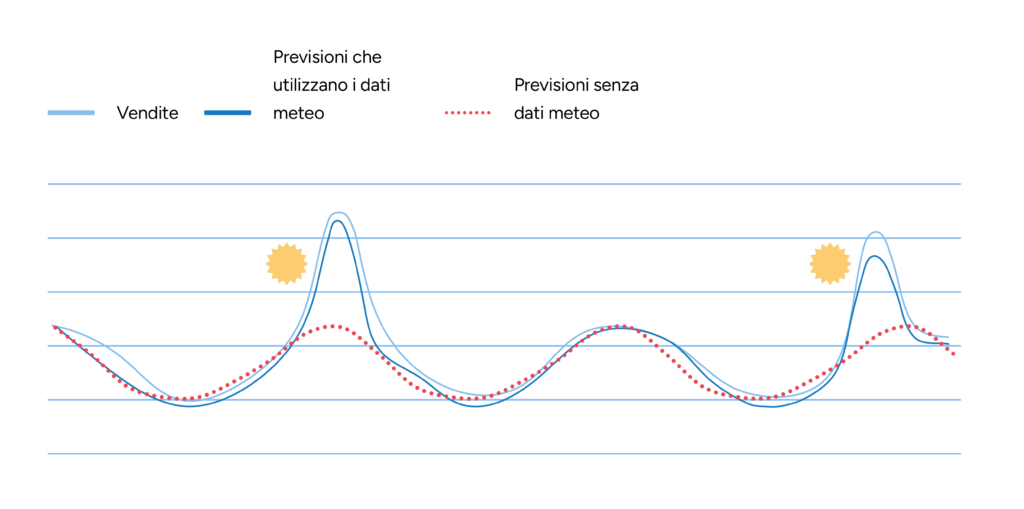

Fattori esterni come le condizioni meteorologiche, gli eventi locali e le variazioni di prezzo della concorrenza possono avere un impatto significativo sulla domanda.

L’utilizzo dei dati e delle previsioni meteorologiche locali per aumentare l’accuratezza delle previsioni della domanda è un ottimo esempio della potenza del machine learning. Gli algoritmi di apprendimento automatico possono rilevare automaticamente la relazione tra le variabili meteorologiche locali e le vendite di singoli prodotti in singoli negozi.

Machine learning algorithms can be used in this same way to take advantage of a wide range of data sources such as:

- Eventi ricorrenti, comprese le vacanze scolastiche e i giorni di traffico intenso.

- Eventi locali passati e futuri, come partite di calcio o concerti.

- Variazione dei prezzi della concorrenza.

3.3.5. Gestire variazioni impreviste della domanda

Nel retail, le circostanze locali, come l’apertura o la chiusura di un negozio nelle vicinanze da parte di un concorrente, possono causare una variazione della domanda. Sfortunatamente, i dati relativi al fattore che determina questo cambiamento potrebbero non essere registrati in nessun sistema. A volte, le decisioni interne delle aziende, come l’aggiunta di un prodotto a un’area espositiva speciale fuori scaffale, non vengono registrate.

Fortunatamente, l’apprendimento automatico può aiutare in queste situazioni. Gli algoritmi di machine learning possono inserire nel modello di previsione il cosiddetto punto di cambiamento. Quindi tengono conto dei dati successivi per smentire o convalidare l’ipotesi, consentendo alle previsioni di adattarsi rapidamente e automaticamente ai nuovi livelli di domanda.

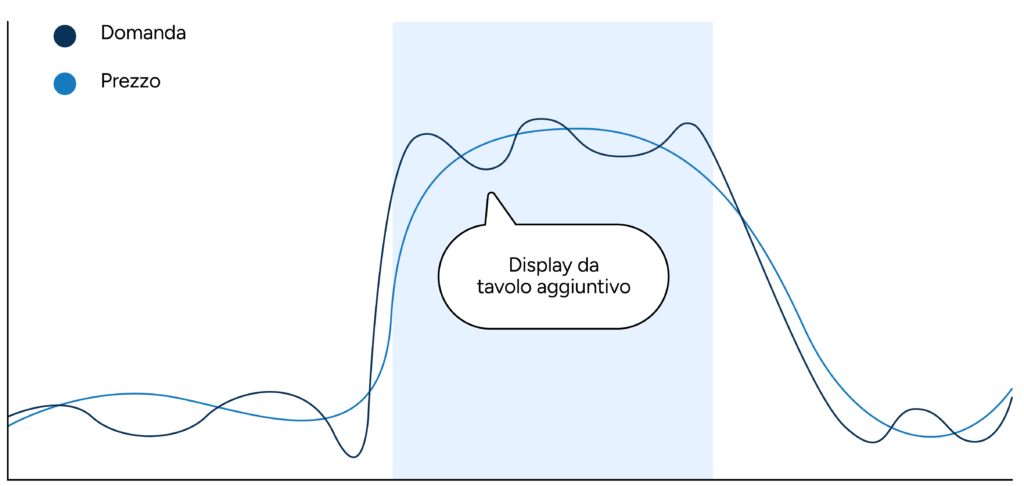

Si consideri, ad esempio, l’impatto sulle vendite quando il personale del negozio crea un espositore da tavolo in aggiunta al normale spazio a scaffale per un prodotto. Le variazioni graduali della domanda di questo prodotto – prima in aumento e poi di nuovo in diminuzione – derivano dal fatto che il prodotto viene esposto in un tavolo aggiuntivo fuori dallo scaffale del negozio. Sebbene questo espositore aggiuntivo non sia stato registrato nei dati anagrafici del negozio, l’algoritmo di apprendimento automatico ha potuto considerare il cambiamento di fase con un ritardo minimo.

3.3.6. Utilizzare l’esperienza dei pianificatori nella previsione della domanda

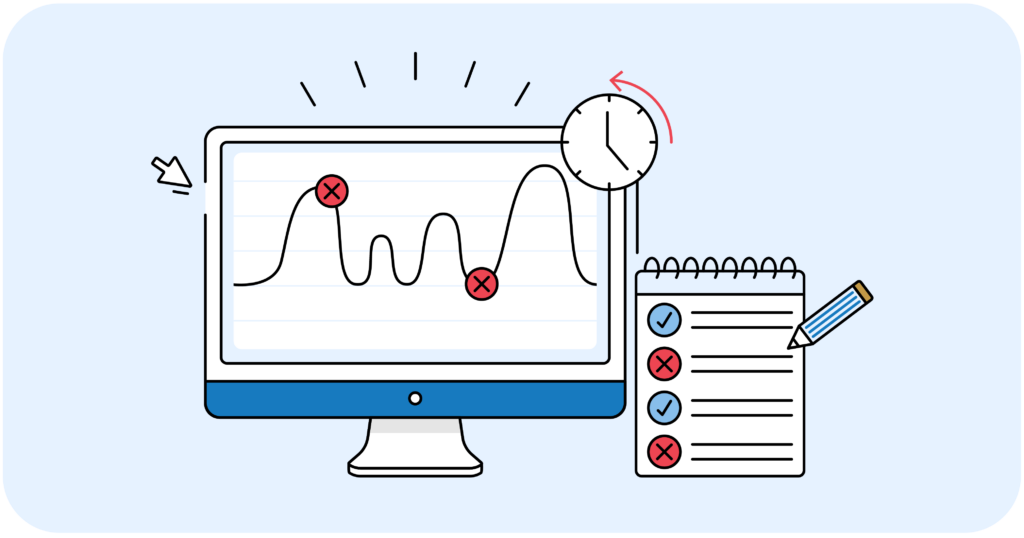

Se volete rimanere competitivi nel retail alimentare, dovete adottare il machine learning, ma dovete anche comprenderne i limiti. Automatizzare la maggior parte delle previsioni della domanda non è solo auspicabile, ma anche fattibile. Tuttavia, per quanto avanzata, nessuna soluzione di pianificazione della domanda può evitare completamente gli errori di previsione.

Ecco perché è fondamentale che gli esperti dei team di pianificazione della domanda retail comprendano appieno gli errori di previsione. Se il sistema utilizzato fornisce trasparenza sul modo in cui le previsioni vengono calcolate, gli esperti del settore retail possono capire e correggere rapidamente gli errori che riscontrano.

Troppi retailer si affidano a sistemi che sono in grado di raccogliere ogni sorta di dati per produrre previsioni accurate, ma mancano di trasparenza. Tali sistemi possono ridurre l’efficienza della pianificazione per diversi motivi:

Gli errori di previsione occasionali ed estremi possono danneggiare le prestazioni molto più dierrori minori e frequenti. Considerate la guida su una strada irregolare e dissestata. Piccole asperità regolari possono essere gestite con cura, ma una buca profonda può causare danni significativi al veicolo se non la si vede.

Quando i pianificatori della domanda non riescono a motivare gli errori di previsione, la loro fiducia nei calcoli previsionali viene meno, con conseguente aumento del tempo dedicato al doppio controllo e alla previsione manuale, il che vanifica lo scopo dell’automazione.

Ecco perché i retailer più efficienti capiscono il valore della trasparenza. Anche quando il sistema fa il lavoro pesante, i pianificatori devono sempre essere in grado di capire e controllare come vengono generate le previsioni.

4. Perfezionare il riordino per aumentare la disponibilità, tagliare gli sprechi e aumentare l’efficienza

La qualità del processo di riordino dei punti vendita di un retailer alimentare ha un impatto diretto sui ricavi e sui profitti. Un riordino dei negozi di alimentari avanzato e basato sulle previsioni comporta diversi vantaggi:

- Crescita del fatturato derivante dalla maggiore disponibilità a scaffale, che genera aumenti delle vendite fino a diversi punti percentuali.

- Fino al 40% di riduzione dei costi dovuti a deperimento e vendita a prezzi ribassati grazie ad una migliore corrispondenza fra approvvigionamento e domanda.

- Flussi ottimizzati dello stock, che consentono di ridurre anche del 30% i costi di movimentazione della merce presso centri di distribuzione e punti vendita.

- Utilizzo più efficiente della capacità durante le fasi di trasporto, stoccaggio e movimentazione manuale in tutta la supply chain.

4.1. Il riordino degli alimenti freschi richiede una pianificazione e un’esecuzione dettagliate.

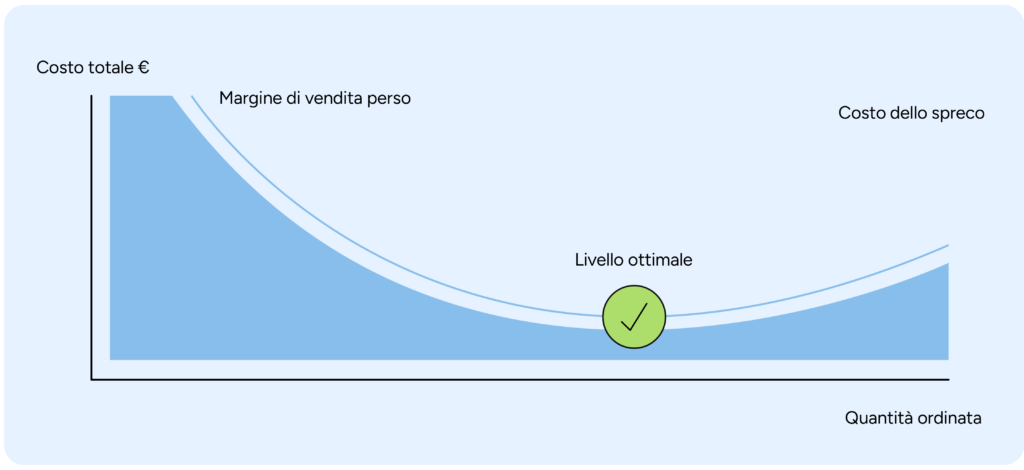

Un riordino dei punti vendita ben gestito è fondamentale per trovare l’equilibrio ottimale tra il rischio di perdita di vendite dovuto a stock-out e il rischio di sprechi o ribassi che intaccano margini già esigui.

Anche se i supermercati tradizionali hanno decenni di esperienza nella gestione dei prodotti freschi, molti non eccellono ancora in questo settore. Le loro supply chain sono abbastanza reattive da supportare consegne frequenti, ma la pianificazione del riordino non è all’altezza.

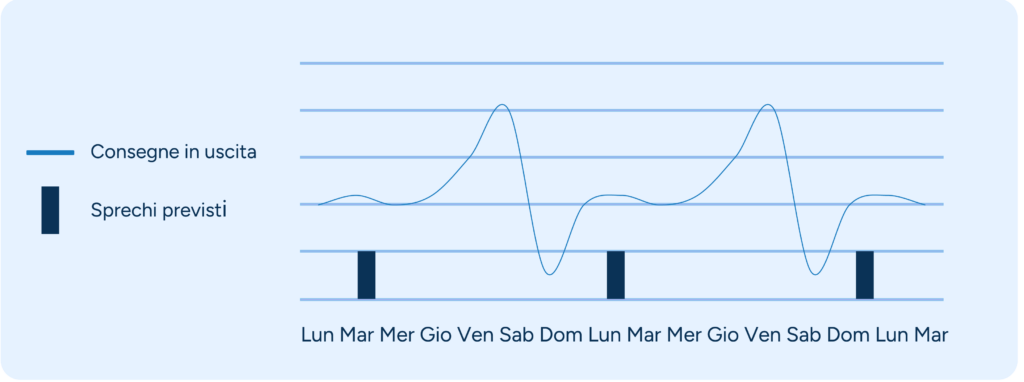

In base alle dichiarazioni di un campione di retailer alimentari nordamericani, il valore annuale del deperimento supera in media i 70 milioni di dollari all’anno e può raggiungere diverse centinaia di milioni di dollari per le aziende più grandi che offrono un’ampia gamma di prodotti freschi. Una riduzione del 10-40% si tradurrebbe in un risparmio annuo compreso tra i 7 e i 28 milioni di dollari. Si tratta di un’operazione fattibile, che i moderni retailer alimentari dovrebbero fare per ridurre la propria impronta di carbonio e rendere più sostenibili le loro attività.

4.1.1. Bilanciare gli sprechi e le vendite perse

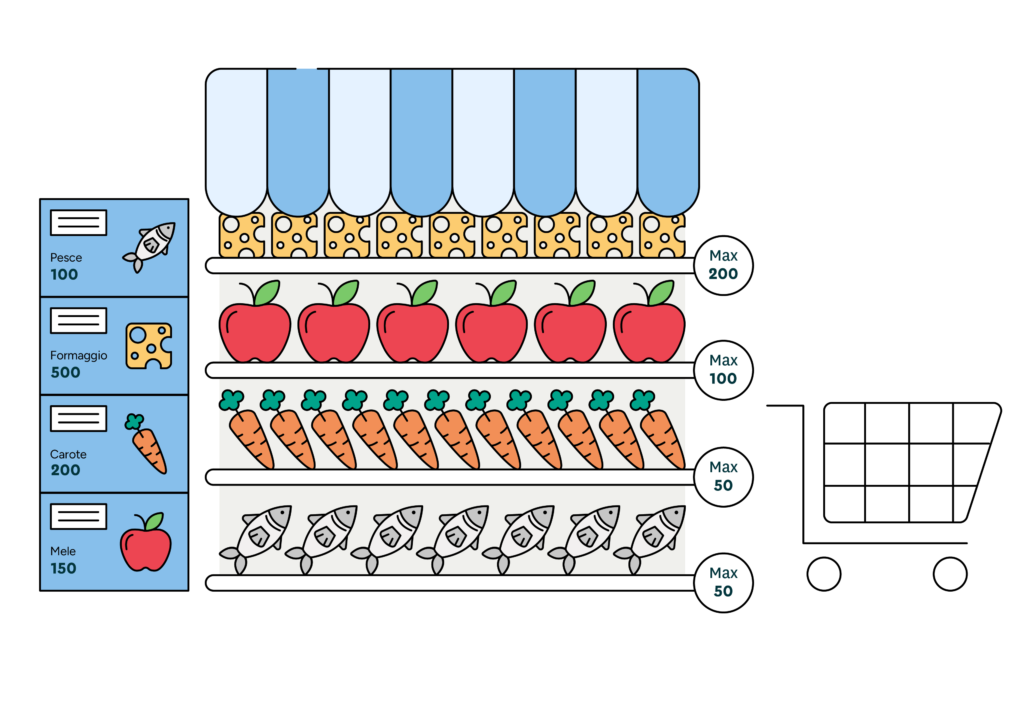

Per i prodotti ultra-freschi, una disponibilità a scaffale del 100% significa che ci saranno sempre sprechi o markdown, a meno che le previsioni non siano sempre impeccabili a livello di giorno, di negozio e di prodotto. Ciò significa che è necessario un controllo molto granulare per trovare l’equilibrio ottimale tra il rischio di stock-out e il rischio di sprechi.

La domanda di un prodotto in un determinato punto vendita varia tipicamente tra i diversi giorni della settimana. Per alcuni negozi e prodotti, la variazione nei giorni della settimana nel riordino dei punti vendita può essere molto forte. Ciò significa che, quando si tratta di prodotti a breve scadenza, la stessa scorta di sicurezza non è adatta a tutti i giorni della settimana.

Il roast beef, ad esempio, tende a vendere molto di più prima del fine settimana che dopo. Per il roast beef, anche quando le previsioni a livello giornaliero sono accurate, un livello di scorte di sicurezza statico porta a:

- Eccesso di scorte dopo il fine settimana, con un maggiore rischio di sprechi.

- Scorte di sicurezza pericolosamente basse durante il fine settimana, con un maggiore rischio di stock-out.

Per trovare il giusto equilibrio tra il rischio di spreco e il rischio di esaurimento delle scorte, le scorte di sicurezza devono aumentare e diminuire in base ai volumi di vendita previsti e agli errori di previsione per i diversi giorni della settimana.

I migliori sistemi di pianificazione per il retail non solo consentono di creare scorte di sicurezza dinamiche, ma ottimizzano anche ogni ordine sulla base di calcoli costi-benefici. In questo modo si bilancia il rischio di spreco con quello di esaurimento delle scorte, per ridurre al minimo le vendite perse e il costo dello spreco.

La funzione di costo deve essere regolabile in termini di peso attribuito alla disponibilità a scaffale rispetto allo spreco. Ciò consente di considerare i ruoli strategici delle categorie e degli articoli critici, nonché le opportunità di sostituzione all’interno della categoria merceologica.

Nella gestione del riordino dei punti vendita di prodotti freschi, è essenziale che tutti i calcoli e le ottimizzazioni siano automatizzati. È un compito impossibile per un essere umano tenere conto di tutti i fattori che influenzano la domanda (variazioni nei giorni feriali, stagioni, condizioni meteorologiche e promozioni), nonché di tutti i fattori che influenzano il riordino dei punti vendita (programmi di consegna, dimensioni dei lotti e probabilità a livello giornaliero di scarti e rotture di stock) per centinaia o migliaia di articoli al giorno in un solo negozio, per non parlare di centinaia di negozi.

Tuttavia, è altrettanto fondamentale che il sistema di previsione e riordino sia trasparente. I dati analitici azionabili consentono ai pianificatori del riordino di individuare e risolvere rapidamente le eccezioni, come gli scarti storici o previsti o la scarsa disponibilità.

Esempi di eccezioni tipiche nel riordino degli alimenti freschi sono:

- Quando i lotti degli ordini sono troppo grandi per la domanda di un negozio, ogni consegna di quel prodotto comporta uno spreco. I pianificatori devono essere in grado di determinare se questo problema riguarda solo alcuni o molti punti vendita e se può essere attenuato pianificando il riordino dei punti vendita in determinati giorni della settimana.

- Quando viene allocato troppo spazio per soddisfare i minimi visivi nonostante la domanda del negozio, l’eccesso di scorte porta a sprechi. I pianificatori del riordino devono poter identificare se il problema è isolato a pochi negozi con scarsa domanda o se si tratta di un problema più diffuso con i planogrammi in uso.

- Quando schemi sistematici di scarso rendimento portano a una bassa disponibilità o a un elevato scarto in determinati giorni della settimana. I pianificatori devono capire la causa alla radice del problema, come ad esempio il fatto che il personale del negozio non controlla le date di scadenza e segnala gli scarti da tenere in considerazione nei piani di riordino.

L’automazione riduce radicalmente il tempo dedicato alle attività di routine nella pianificazione del riordino dei punti vendita. Allo stesso tempo, moltiplica l’impatto dei vostri esperti di processo più competenti. Quando il riordino dei punti vendita è automatizzato e la pianificazione è centralizzata, gli esperti di pianificazione possono fare la differenza in centinaia di negozi quasi immediatamente, semplicemente perfezionando le impostazioni di riordino.

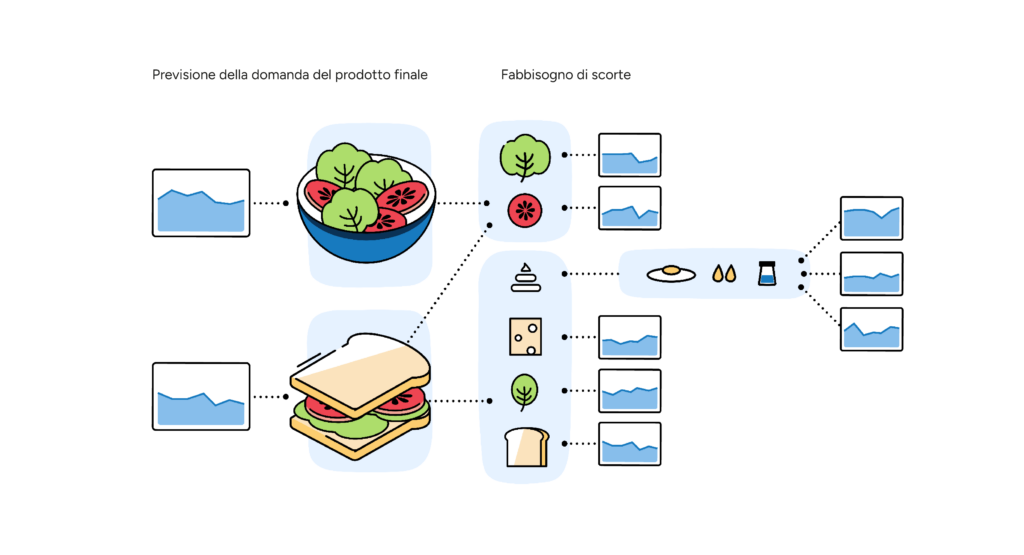

4.1.2. I negozi si sono trasformati in cucine

Con la crescente ricerca di comodità da parte dei consumatori, le soluzioni food-to-go e i pasti pronti stanno diventando sempre più popolari. Sebbene molti retailer offrano pasti pronti da decenni, il concetto di cucine in negozio che preparano pasti, panini, prodotti da forno e altro ancora è cresciuto in modo significativo. Di conseguenza, l’importanza della produzione in loco si è accentuata ed è fondamentale per la redditività dei retailer alimentari.

Il riordino dei piatti pronti non è molto diverso da quello di altri prodotti venduti in negozio, ma è un po’ più complicato. La domanda di prodotti finali – i pasti – deve essere suddivisa in base agli ingredienti utilizzati. Il calcolo del riordino deve essere fatto per ogni ingrediente, tenendo conto dei tempi di consegna e delle scorte disponibili.

In sostanza, il processo è il seguente:

- Prevedere la domanda del prodotto finale.

- Tradurre la domanda prevista di prodotti finali in domanda di ingredienti necessari per la produzione del prodotto finale. Questo processo richiede la conoscenza della ricetta (talvolta chiamata anche distinta base, termine mutuato dall’industria manifatturiera) e delle rese dei diversi ingredienti. Per esempio, se un panino richiede 40 gr di lattuga, i calcoli possono essere fatti in base a 50 gr per panino per tenere conto di una parte di lattuga che si prevede sia inutilizzabile.

- Calcolare la domanda stimata per ogni ingrediente. La domanda totale di un ingrediente spesso tiene conto del suo utilizzo in diversi prodotti finali.

- Calcolare la quantità di riordino necessaria per ogni ingrediente in base al tempo di consegna, alle scorte disponibili, ai potenziali ordini in arrivo, alla domanda stimata e alle scorte di sicurezza obiettivo.

A volte, gli ingredienti di una ricetta sono composti da altri componenti, come una maionese speciale o una senape prodotta in loco. In questi casi, è necessario eseguire calcoli simili per più livelli di ricette. Per un pianificatore in carne ed ossa, questo livello di analisi multistrato sarebbe impossibile o dispendioso in termini di tempo, ma è gestibile per un sistema di riordino moderno e ottimizzato.

4.1.3. Riordino ad alta frequenza per prodotti ultra-freschi

Molti retailer hanno scelto di consegnare ai negozi prodotti freschissimi più volte al giorno per garantirne la freschezza. Allo stesso modo, gli articoli prodotti in loco sono tipicamente preparati in più lotti durante la giornata, soprattutto nella categoria dei prodotti da forno preparati in negozio. Inoltre, la tendenza dei retailer alimentari è quella di aprire piccoli negozi in zone urbane, che richiedono diversi riordini dei punti vendita al giorno per mancanza di spazio di stoccaggio all’interno del negozio.

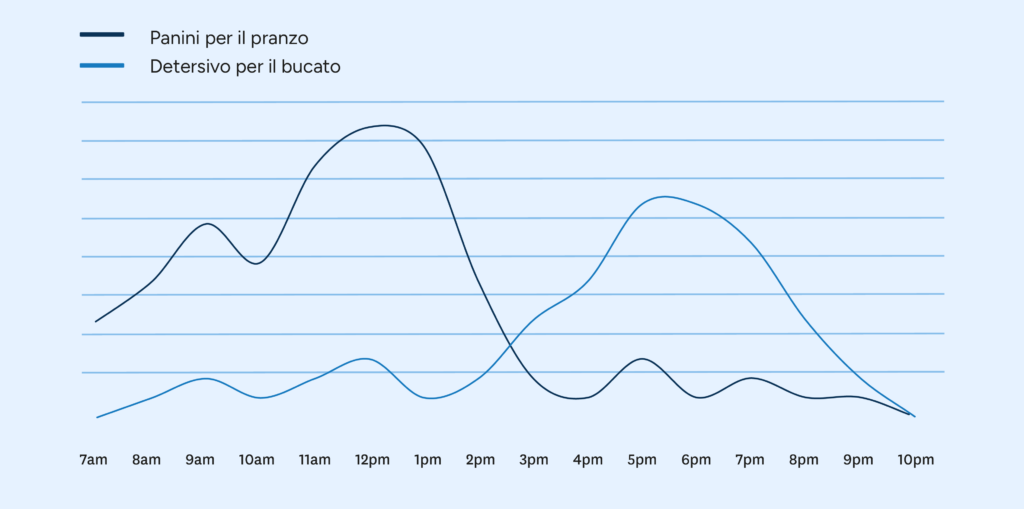

Per aumentare il numero di ordini al giorno o per progettare il piano di infornate ottimale per ogni giorno è necessario tenere conto delle variazioni della domanda sia nei giorni della settimana sia all’interno della giornata. Per alcuni prodotti, come i detersivi per il bucato, la domanda infragiornaliera segue l’andamento generale del passaggio dei clienti. Per altri prodotti, come i prodotti per il pranzo, la domanda è più influenzata dal modo in cui il consumatore intende consumarli.

Anche in questo caso, tenere conto manualmente dell’andamento della domanda sia nei giorni della settimana che all’interno della giornata è un processo piuttosto complesso e soggetto a errori. Eppure, molti retailer affidano ancora tali stime ai loro collaboratori. Si tratta di una scommessa ad alto rischio, poiché i prodotti ultra-freschi hanno inevitabilmente un grande impatto sul modo in cui i consumatori giudicano la qualità di tutti i prodotti freschi in un negozio.

I migliori sistemi di pianificazione retail sono in grado di determinare la divisione ottimale tra più ordini o lotti di produzione al giorno e di regolare automaticamente le quantità secondo le necessità.

4.1.4. Aggiungere la scienza all’arte nella gestione di frutta e verdura

Il riordino dei prodotti ortofrutticoli nei negozi è spesso l’ultimo ad essere automatizzato. I prodotti devono affrontare gli stessi problemi di scadenza e di domanda variabile delle altre categorie di prodotti freschi. In più, la variabilità dell’offerta e la qualità dei prodotti richiedono una maggiore flessibilità da parte del sistema di pianificazione.

Le regioni da cui provengono frutta e verdura cambiano costantemente, poiché le colture vengono raccolte in diverse parti del mondo in tempi diversi. Anche i coltivatori della stessa regione possono avere tempi di raccolta leggermente diversi. Inoltre, poiché la disponibilità di prodotti di qualità è sempre incerta, i retailer alimentari devono rivolgersi a più fornitori per lo stesso prodotto.

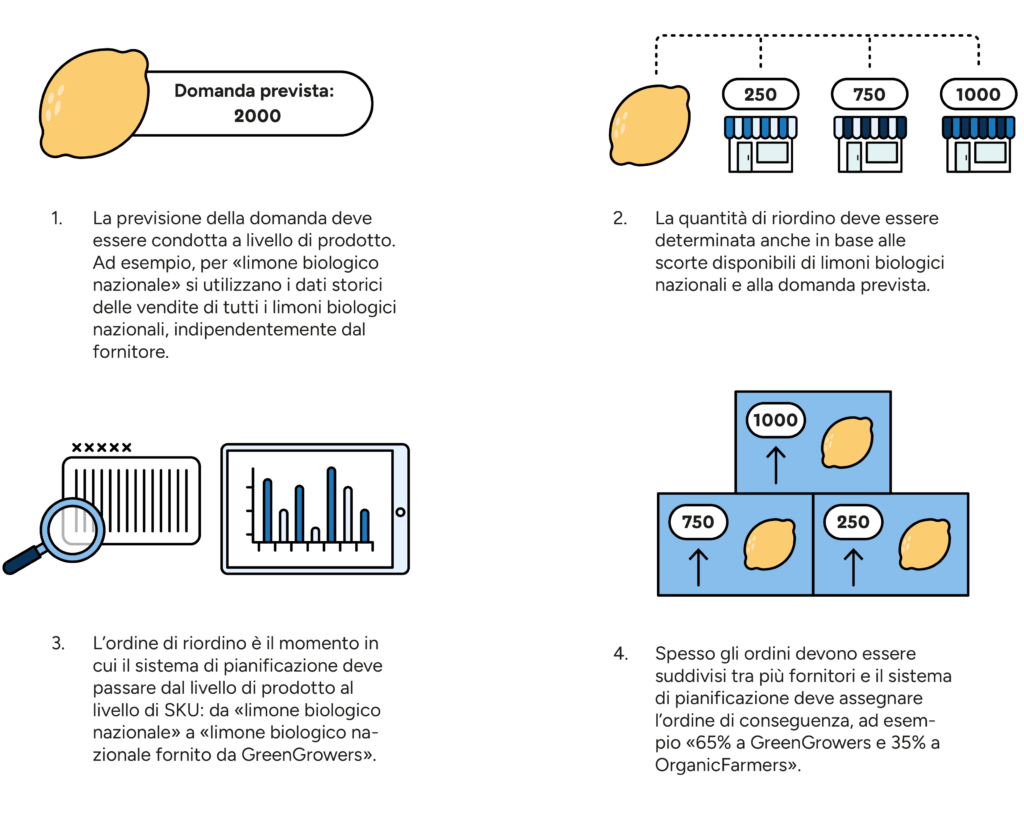

Dal punto di vista del consumatore, un limone è un limone, ma la supply chain può avere a che fare con decine di codici prodotto diversi per i limoni, ciascuno associato a un fornitore diverso. Una gestione efficace di frutta e verdura richiede che il sistema di pianificazione sia in grado di passare senza problemi da un livello di pianificazione all’altro, a seconda delle necessità:

1. La previsione della domanda deve essere condotta a livello di prodotto. Ad esempio, per “limone biologico nazionale” si utilizzano i dati storici delle vendite di tutti i limoni biologici nazionali, indipendentemente dal fornitore.

2. La quantità di riordino deve essere determinata anche in base alle scorte disponibili di limoni biologici nazionali e alla domanda prevista.

3. L’ordine di riordino è il momento in cui il sistema di pianificazione deve passare dal livello di prodotto al livello di SKU: da “limone biologico nazionale” a “limone biologico nazionale fornito da GreenGrowers”.

4. Spesso gli ordini devono essere suddivisi tra più fornitori e il sistema di pianificazione deve assegnare l’ordine di conseguenza, ad esempio “65% a GreenGrowers e 35% a OrganicFarmers”.

Il processo di previsione e riordino di frutta e verdura è molto laborioso da gestire manualmente, ma può essere efficacemente automatizzato. Il prerequisito fondamentale è la definizione di linee guida chiare su quali prodotti saranno inclusi negli assortimenti dei negozi e su quali fornitori saranno utilizzati per l’approvvigionamento in qualsiasi momento. Come in ogni processo di automazione, è essenziale disporre di dati anagrafici di alta qualità.

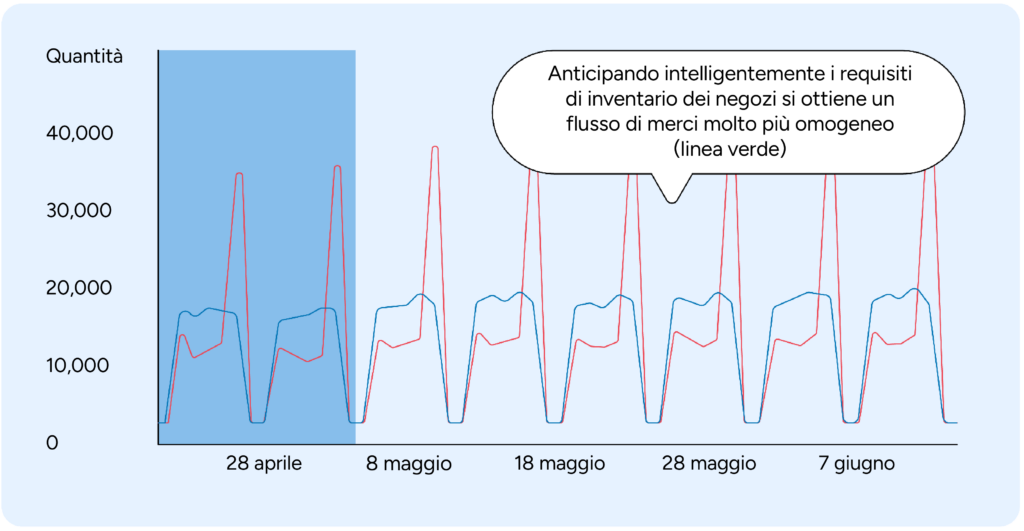

4.2. Il riordino ottimizzato dei punti vendita è la chiave dell’efficienza della supply chain

I prodotti freschi devono essere consegnati ai negozi in perfetta sintonia con la domanda. I prodotti con una durata di conservazione più lunga, invece, offrono maggiori opportunità di ottimizzare il flusso delle scorte nella supply chain. Per ridurre i costi nei negozi e in tutta la supply chain alimentare, è fondamentale ottimizzare il riordino dei punti vendita.

I retailer che padroneggiano il riordino dei prodotti non deperibili beneficiano di un flusso di merci molto più regolare attraverso i loro centri di distribuzione, consentendo un ritorno molto più rapido su qualsiasi investimento nell’automazione del magazzino e riducendo il rischio di colli di bottiglia che danneggiano la disponibilità sugli scaffali. Inoltre, poiché il personale dei punti vendita spende tempo e fatica per rifornire gli scaffali, un riordino ottimizzato aiuta le aziende retail a ridurre i costi operativi.

4.2.1. Sincronizzazione del riordino e dello spazio a scaffale per operazioni efficienti

I retailer alimentari operano tradizionalmente a compartimenti stagni, con comunicazioni minime fra i team di merchandising responsabili dei planogrammi dei negozi, quelli della supply chain incaricati del riordino e quelli responsabili delle operazioni di punto vendita che gestiscono la movimentazione della merce in negozio. Questa situazione deve cambiare.

Lo spazio assegnato a ciascun prodotto in un negozio ha un impatto significativo sui risultati e sui costi del processo di riordino dei punti vendita:

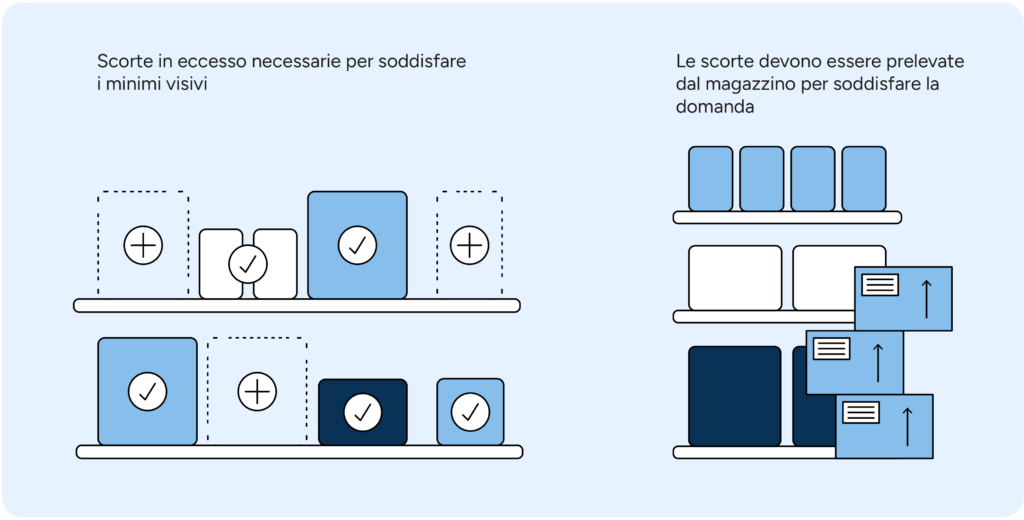

- Se lo spazio allocato è grande rispetto alla domanda, la quantità di merce necessaria per garantire una disponibilità ottimale sugli scaffali non sarà sufficiente a mantenere un’esposizione visivamente attraente e completa. A tal fine, è necessario definire ulteriori minimi visivi. I minimi visivi indicano quante unità di un prodotto devono essere presenti sullo scaffale per garantire un’esposizione visivamente attraente. Per i prodotti a bassa rotazione, i minimi visivi saranno sempre superiori ai livelli di inventario richiesti per la necessaria disponibilità a scaffale. Per i prodotti a lunga conservazione, questo potrebbe non essere un problema, ma per i prodotti freschi, un minimo visivo eccessivo potrebbe causare sprechi inutili.

- Se lo spazio assegnato è piccolo rispetto alla domanda, le consegne in arrivo non troveranno posto sullo scaffale, quindi almeno una parte della quantità consegnata deve essere collocata in un retrobottega o in un’altra area di stoccaggio. La necessità di spostare la merce tra l’area di vendita e il retrobottega aumenta notevolmente i costi di rifornimento degli scaffali. Inoltre, l’utilizzo del magazzino nel retrobottega aumenta notevolmente il rischio di esaurire il prodotto a scaffale, poiché il rifornimento tempestivo dei punti vendita dipende dalla vigilanza del personale.

Anche se sorprendentemente rara, la completa integrazione tra pianificazione dello spazio e del riordino è una best practice essenziale per aumentare l’efficienza operativa:

- AL’accesso ai dati del planogramma consente di automatizzare il mantenimento dei minimi visivi a livello di prodotto-negozio, in base al numero di facing o allo spazio totale a scaffale assegnato a ciascun prodotto in ogni punto vendita.

- L’accesso ai dati del planogramma consente di tagliare i riordini di merce che sarebbe impossibile collocare direttamente sugli scaffali. Di solito, questa regola deve essere bilanciata con il rischio di stock-out se lo spazio assegnato ad alcuni prodotti è molto ridotto rispetto alla relativa domanda.

- L’accesso alle informazioni del floor plan consente di assegnare i giorni di riordino principali dei punti vendita in base alla posizione dei prodotti nel negozio. La creazione di consegne più mirate riduce al minimo la necessità per il personale del punto vendita di spostarsi inutilmente all’interno del negozio durante il rifornimento degli scaffali.

- L’accesso alle informazioni sul planogramma consente di pianificare il riordino dei punti vendita in modo che i dipendenti possano riempire gli scaffali al massimo ogni volta che arriva una consegna, riducendo al minimo il lavoro di rifornimento degli scaffali. Piuttosto che ricevere due lotti in una volta sola, se c’è spazio per un terzo che verrà consegnato la settimana successiva, l’ordine viene calcolato per riempire lo spazio a scaffale assegnato all’arrivo.

Lo spazio assegnato a ciascun prodotto è fondamentale per l’efficienza del processo di riordino; quindi, è essenziale fornire un feedback continuo al merchandising. Buoni strumenti di analisi aiuteranno a identificare i prodotti e i punti vendita che presentano uno squilibrio tra spazio e vendite, come ad esempio i prodotti e i punti vendita per i quali le consegne in arrivo non si adattano direttamente agli scaffali o quelli in cui i minimi visivi comportano sprechi o markdown.

La pianificazione dello spazio ideale si basa sempre su previsioni dettagliate a livello di negozio, di prodotto e di giorno, nonché sulle informazioni sui cicli di riordino e sui giorni di riordino principali:

- L’utilizzo di previsioni accurate piuttosto che di dati storici sulle vendite per ottimizzare l’allocazione degli spazi ai prodotti consente al team di pianificazione degli spazi di considerare la stagionalità e le tendenze in modo rapido e semplice.

- Basando lo spazio a scaffale su previsioni accurate delle vendite massime previste per ogni intervallo di consegna, si ottimizzano tutti i prodotti in un punto vendita in tutti i giorni della settimana. Tale ottimizzazione consente di ottenere un minor numero di consegne e flussi diretti a scaffale per una parte molto più significativa della gamma di prodotti.

4.2.2. Riordino intelligente dei punti vendita per operazioni efficienti e flussi di merci più omogenei

In genere, ogni grande retailer rifornisce tutti o almeno la maggior parte dei punti vendita dai suoi centri di distribuzione ogni giorno. Ciò è dovuto al fatto che i prodotti freschi richiedono consegne frequenti e che i flussi di magazzino complessivi sono abbastanza consistenti da giustificare consegne giornaliere.

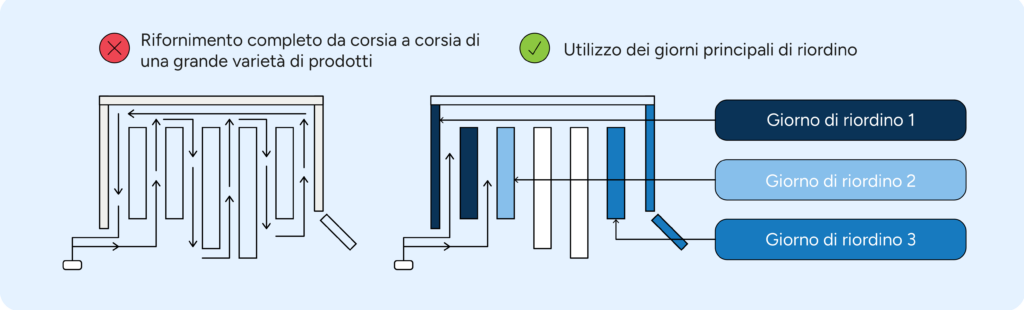

Tuttavia, l’utilizzo di tutte le opportunità di riordino per tutti i gruppi di prodotti, senza alcuna distinzione, comporta due problemi:

- Le consegne ai negozi consisteranno in un mix casuale di prodotti di varie categorie esposti in diverse aree del negozio. Il personale del negozio trascorrerà molto tempo a spostare i carrelli per rifornire gli scaffali.

- I volumi di consegna nei diversi giorni della settimana non saranno uguali, ma rifletteranno la variazione giornaliera del volume delle vendite, spesso con picchi di consegna significativi verso la fine della settimana in previsione della domanda del weekend. Le conseguenti fluttuazioni nelle esigenze di capacità dei centri di distribuzione e dei negozi aumenteranno i costi.

Invece di utilizzare automaticamente tutte le opportunità di ordine o di riordino disponibili per tutti i prodotti, la pratica migliore è quella di definire giorni di riordino principali per i prodotti a più lunga conservazione. A tal fine, il riordino di alcuni gruppi di prodotti viene concentrato in specifici giorni della settimana, invece di essere disperso nell’arco della settimana. La consegna della merce in questi giorni specifici costituisce la base per l’attività di pianificazione come l’ottimizzazione delle scorte di sicurezza e il calcolo delle quantità ordinate. Tuttavia, per garantire la massima disponibilità possibile, gli ordini di riordino possono essere attivati anche per gli altri giorni di riordino disponibili, per evitare di esaurire le scorte in caso di picchi imprevisti della domanda.

I giorni di riordino principali consentono un riordino dei punti vendita più efficiente, senza compromettere la disponibilità a scaffale. Le consegne più consolidate rendono più efficiente il rifornimento degli scaffali da parte del personale del punto vendita, soprattutto quando i giorni di riordino dei punti vendita sono stabiliti in base alle categorie di prodotti che condividono la stessa corsia o zona del negozio.

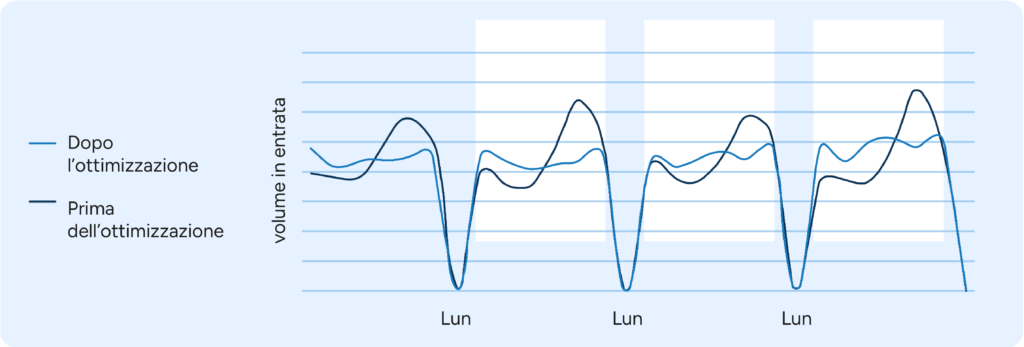

Come per molti altri processi, i giorni di riordino principali possono essere ulteriormente ottimizzati una volta che sono state gettate le basi. Utilizzando l’intelligenza artificiale per ottimizzare i giorni di riordino dei punti vendita in tutto il negozio, è possibile livellare il flusso di merci in entrata in un negozio nei diversi giorni della settimana. In molti negozi, i fine settimana possono essere frenetici, con un gran numero di clienti che fanno la spesa settimanale mentre vengono consegnate grandi quantità di prodotti freschi. Pianificando il riordino principali dei punti vendita nei giorni con minore affluenza di pubblico, si bilancia il flusso di merci in entrata e si facilita la pianificazione della manodopera nei negozi.

4.2.3. Dimensioni dinamiche delle confezioni per soddisfare una domanda dinamica

Un metodo efficace per aumentare l’efficienza del riordino dei punti vendita consiste nell’ottimizzare l’uso di confezioni di dimensioni diverse. In molti casi, i punti vendita possono scegliere se ordinare dal centro di distribuzione casse, strati di pallet o pallet completi. I lotti più grandi sono più efficienti da gestire sia nei negozi che nei centri di distribuzione, ma le consegne devono corrispondere allo spazio disponibile e alla domanda nei negozi. In caso contrario, le scorte si accumulano e riducono l’efficienza congestionando i magazzini e causando molteplici viaggi avanti e indietro per rifornire gli scaffali.

L’ottimizzazione delle dimensioni delle confezioni di riordino per prodotto e per negozio ha un impatto diretto sui costi di gestione, soprattutto per i retailer che gestiscono negozi di dimensioni diverse. Tuttavia, farlo solo una volta non è sufficiente. La domanda cambia nel tempo e, per alcuni prodotti, con le stagioni. Durante l’alta stagione, un pallet potrebbe essere più efficiente, mentre confezioni più piccole potrebbero essere più efficienti al di fuori del periodo di punta.

Il sistema di pianificazione del retail deve essere in grado di ottimizzare automaticamente le dimensioni delle confezioni da utilizzare per prodotto, negozio e ordine. Ogni volta che viene effettuato un ordine, il sistema controlla tutte le dimensioni delle confezioni disponibili, che di solito variano dalla cassa al pallet intero, e seleziona la dimensione più efficiente per soddisfare la domanda prevista.

I magazzini centrali devono essere in grado di stimare la domanda di confezioni di diverse dimensioni per ottenere il massimo dell’efficienza. In caso contrario, potrebbero finire per utilizzare le singole confezioni per assemblare i pallet per i negozi, invece di inviare i pallet completi lungo la supply chain. Questo è possibile quando le proiezioni dei punti vendita utilizzate come base per la pianificazione della distribuzione riflettono le previsioni di utilizzo delle diverse dimensioni delle confezioni da parte dei punti vendita.

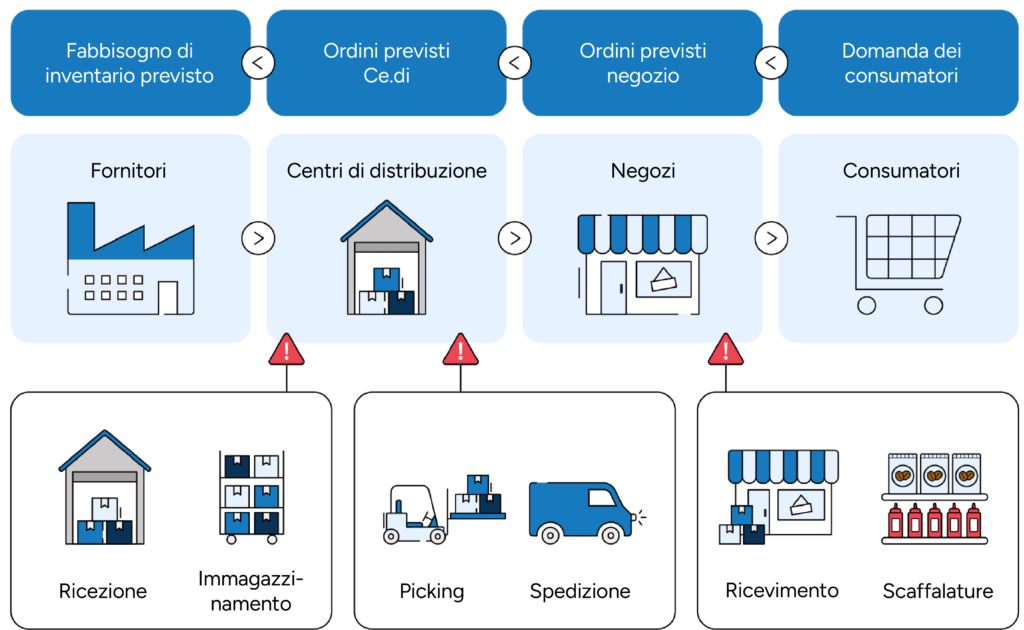

5. Una supply chain alimentare integrata e guidata dalla domanda dei clienti

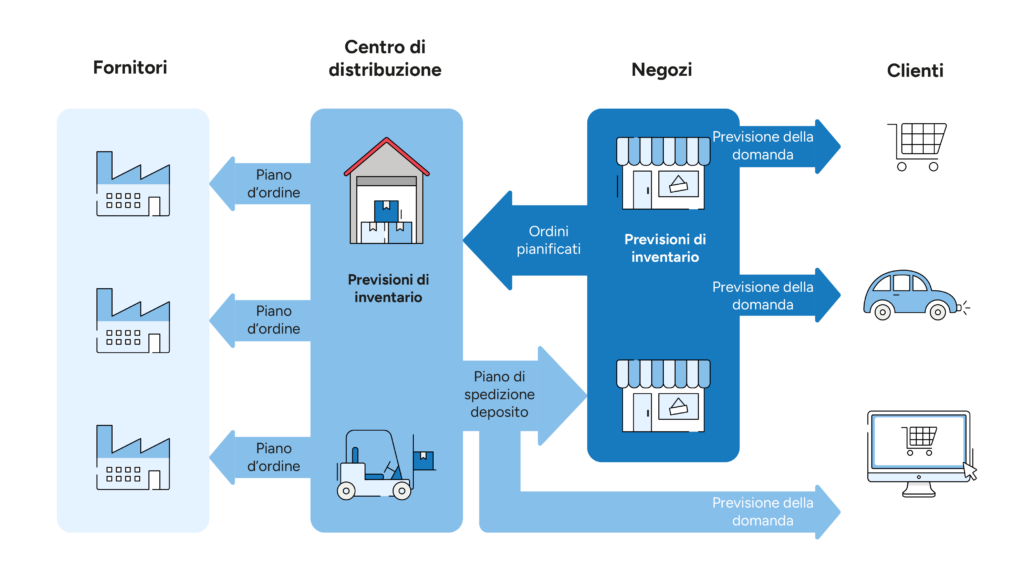

Tradizionalmente, il riordino dei punti vendita e la gestione delle scorte nei centri di distribuzione regionali o nei magazzini centrali sono processi separati, guidati da previsioni della domanda separate.

Un gran numero di retailer basa ancora le previsioni dei propri centri di distribuzione sui dati storici delle consegne in uscita da tali centri, il che equivale a guidare un’auto guardando nello specchietto retrovisore. Altri distributori hanno adottato un approccio più lungimirante e basano le previsioni dei centri di distribuzione sulle previsioni della domanda dei punti vendita. Sebbene si tratti di un approccio migliore rispetto a quello descritto in precedenza, l’utilizzo delle previsioni della domanda dei punti vendita per guidare la pianificazione dei centri di distribuzione presenta alcuni svantaggi significativi:

- I prodotti devono essere consegnati ai negozi prima che questi possano venderli. Ciò significa che eventuali incrementi o decrementi della previsione della domanda dei centri di distribuzione devono precedere quelli della previsione dei punti vendita. La differenza fra le tempistiche dipende dai tassi di sell-through e dai piani di riordino dei negozi, e varia a seconda del punto vendita, del prodotto e a volte anche del giorno della settimana. Ne consegue che è quasi impossibile tenere conto con precisione dei tempi, il che incide negativamente sulla precisione della previsione per i centri di distribuzione.

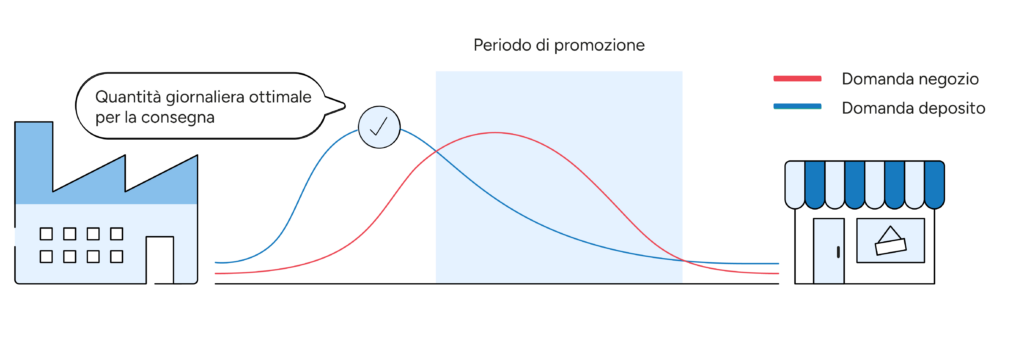

- Quando le merci vengono movimentate in base a scelte aziendali anziché in risposta alla domanda dei consumatori, i centri di distribuzione sono soggetti a picchi di consegne in uscita non rilevabili nelle previsioni della domanda dei punti vendita. Un esempio tipico è costituito dalle promozioni, per le quali occorre consegnare ai negozi fra il 30% e il 100% dell’aumento previsto delle vendite di un prodotto in promozione prima dell’inizio della campagna. Le promozioni causano pertanto picchi della domanda molto più impattanti presso i centri di distribuzione che nei punti vendita. Questi picchi sono totalmente controllati dall’azienda, ma richiedono un importante lavoro di pianificazione manuale da parte degli addetti al riordino del centro di distribuzione per stimare quando e in che misura i negozi prenderanno in carico i prodotti soggetti a promozione.

Vi è una certa ironia nel fatto che molte situazioni ritenute difficili nei centri di distribuzione, come la creazione di scorte presso i negozi in vista di promozioni o del lancio di nuovi prodotti, siano totalmente nelle mani dei retailer stessi.

È buona prassi basare la previsione dei centri di distribuzione sulle proiezioni di ordine dei negozi, che tengono conto sia della domanda dei consumatori che dei movimenti pianificati delle scorte.

Per un’integrazione trasparente fra i piani di distribuzione e quelli dei punti vendita, il sistema deve essere in grado di calcolare le proiezioni degli ordini per ogni prodotto, negozio e giorno con mesi o addirittura anni di anticipo, considerando i parametri di riordino presenti e futuri, nonché la previsione della domanda. Tali calcoli richiedono ovviamente una notevole capacità di elaborazione dei dati, il che probabilmente spiega i tassi di adozione molto bassi di questo metodo.

Una supply chain integrata guidata dalla domanda dei consumatori deve essere in grado di considerare tutti i fattori noti, come i programmi di consegna, le scorte disponibili e le dimensioni delle confezioni. Il piano di spedizione per i centri di distribuzione consiste nelle proiezioni degli ordini dei negozi e nelle previsioni della domanda per i potenziali flussi di inventario diretti ai clienti, come gli ordini online prelevati presso il centro di distribuzione.

In pratica, le proiezioni degli ordini dei negozi consolidano i dati relativi alle scorte correnti, alle scorte di sicurezza e ai minimi visivi e ai piani di consegna (compresi i giorni principali di riordino). Esse tengono conto anche di eventuali movimenti di inventario pianificati, come l’approvvigionamento di scorte per le esposizioni promozionali e lo spostamento degli ordini per livellare i requisiti di capacità nella distribuzione.

Ci sono diverse situazioni in cui l’uso degli ordini previsti dei negozi (piuttosto che le previsioni della domanda dei negozi) consente una pianificazione molto più accurata al centro di distribuzione, tra cui:

| Introduzione di nuovi prodotti | Quando si lancia un nuovo prodotto, ciascun negozio ne riceve almeno una confezione o la quantità sufficiente per riempire lo spazio assegnato a scaffale. Ciò determina un eccesso di prodotto nei punti vendita, che impiegherà giorni o settimane per essere smaltito. Finché ci sono scorte in eccesso nei negozi, gli ordini di magazzino (e quindi le spedizioni dai centri di distribuzione) saranno inferiori alla domanda prevista dei consumatori. |

| Esclusione di prodotti | In caso di esclusione pianificata di un prodotto dall’assortimento, la previsione del centro di istribuzione diminuisce automaticamente a mano a mano che la data prevista si avvicina, supportando un decremento controllato delle scorte. Quando la previsione del centro di distribuzione si basa sulle proiezioni di ordine dei punti vendita, essa considera automaticamente le scorte esistenti in ciascun negozio e il tempo necessario per smaltirle. |

| Promozioni | In genere, prima di una promozione i negozi ricevono tra il 30% e il 100% dell’incremento atteso delle vendite. Questi movimenti di stock sono completamente prevedibili (poiché sono in realtà pianificati senza necessità di previsione) e saranno inclusi negli ordini di distribuzione previsti. Inoltre, se a fine promozione ci fosse un eccesso o una carenza di merce in alcuni punti vendita, il fabbisogno di ciascuno si rifletterebbe automaticamente sulla previsione del centro di distribuzione. |

| Stagioni | Prima dell’inizio di una stagione importante vengono quasi sempre distribuite ai negozi alcune scorte di prodotto. Ciò può essere dovuto alla necessità di creare un’esposizione attraente dei prodotti stagionali, di livellare i picchi della domanda, o all’incertezza sulle tempistiche della stagione, se essa dipende dalle condizioni meteorologiche. Come per le promozioni, questi movimenti di magazzino pianificati saranno automaticamente visibili negli ordini di distribuzione previsti, che servono da base per la previsione per i centri di distribuzione. Inoltre, poiché la domanda stagionale può variare molto tra i negozi, ad esempio a causa delle condizioni climatiche locali, le scorte dei punti vendita verranno consumate a ritmi diversi. Questo sarà automaticamente visibile nella previsione per il centro di distribuzione. |

| Cambiamenti nei piani di approvvigionamento | Non è infrequente che i piani di approvvigionamento dei negozi vengano modificati, sia temporaneamente, ad esempio per far fronte all’aumento della domanda in alta stagione, che in modo permanente, ad esempio dopo l’apertura di nuove rotte di trasporto. Chiaramente tali cambiamenti non hanno alcun impatto sulla domanda dei consumatori, ma influiscono notevolmente sul flusso delle merci nei negozi. Se la previsione per il centro di distribuzione si basa sulle proiezioni di ordine dei punti vendita, le modifiche nei tempi e nel volume delle consegne saranno recepite automaticamente. |

5.1. Pianificazione unica ed esecuzione automatica lungo tutta la supply chain

Quando la pianificazione dei centri di distribuzione si basa sulle proiezioni degli ordini dei negozi, l’impatto delle attività pianificate, come le promozioni o le assegnazioni all’inizio di una stagione, è immediatamente visibile lungo tutta la supply chain. Per sfruttare appieno i vantaggi di questa trasparenza, tutti i dati di pianificazione devono essere resi disponibili al sistema di pianificazione non appena viene presa una decisione, ad esempio su un piano promozionale, una modifica dell’assortimento o un cambiamento di prezzo.

Un sistema di pianificazione che supporti i dati anagrafici in funzione del tempo è un fattore cruciale per la pianificazione proattiva. Di seguito sono riportati alcuni esempi di come i dati anagrafici in funzione del tempo vi consentano di registrare informazioni preziose immediatamente quando sono disponibili. Questo, a sua volta, permette ai pianificatori del riordino di affidarsi al sistema di pianificazione per attivare automaticamente le azioni necessarie al momento giusto, con pochissimo lavoro manuale.

- Programmi di riordino in funzione del tempo: Quando i piani di riordino dei punti vendita possono essere gestiti in base alle date, diventa possibile aggiornare i piani futuri nel sistema di pianificazione non appena le informazioni sono disponibili. I pianificatori dei riordini possono così confidare che il sistema tenga automaticamente conto di questi cambiamenti quando si verificano e quando calcolano le proiezioni della supply chain.

- Date di attivazione e chiusura dell’assortimento: I ramp-up e i ramp-down dei prodotti sono molto più facili da gestire quando sono state definite le date di inizio e fine della gamma di prodotti attivi. È possibile automatizzare le attività di pianificazione di routine, come la creazione di scorte dei nuovi prodotti o lo smaltimento graduale di quelli da escludere. Questa automazione riduce il lavoro manuale e garantisce livelli di scorte ottimali in tutte le fasi del ciclo di vita del prodotto.

- Scorte prima delle promozioni: Le promozioni hanno naturalmente date di inizio e fine, ma è altrettanto importante poter specificare in anticipo come devono essere riforniti i negozi. Di solito è ideale definire quanti giorni prima della promozione i prodotti devono arrivare nei negozi, quali quantità di scorte devono ricevere i negozi per poter realizzare gli espositori promozionali previsti e quale percentuale della domanda promozionale prevista devono coprire le prime consegne. Regole e modelli consentono di ottenere piani di riordino dei punti vendita accurati per ciascun negozio e prodotto senza lavoro manuale.

- Restrizioni temporanee di consegna da parte dei fornitori: I fornitori possono avere restrizioni temporanee sulle consegne. Ad esempio, i produttori cinesi potrebbero non effettuare spedizioni durante il Capodanno cinese. Se informazioni di questo tipo vengono messe a disposizione del sistema di pianificazione, il sistema è in grado di inserire gli ordini per questo periodo con sufficiente anticipo per garantire un’elevata disponibilità durante il periodo interessato, riducendo al minimo il lavoro manuale e la dipendenza dalla memoria umana.

Una supply chain integrata elimina la necessità di una doppia pianificazione. L’impatto delle modifiche pianificate nel riordino dei punti vendita si riflette automaticamente nelle proiezioni degli ordini dei negozi che formano la previsione della domanda per i centri di distribuzione. Ciò significa che non appena vengono pianificate le scorte di magazzino necessarie per le promozioni, queste saranno visibili nelle previsioni dei centri di distribuzione nelle date e nelle quantità corrette.

Naturalmente, disporre delle giuste funzionalità nel sistema di pianificazione è un fattore chiave, ma la vera sfida consiste nel far lavorare l’intera organizzazione in modo più proattivo. Pergarantire che le decisioni vengano prese con sufficiente anticipo, ma non troppo da ridurre inutilmente la flessibilità in un mercato dinamico, è necessario che tutti i membri dell’organizzazione comprendano il funzionamento della supply chain e i tempi necessari per implementare i diversi tipi di decisioni.

5.2. Ottimizzazione dei flussi di merci su più livelli

Una supply chain integrata permette di gestire in modo efficiente i flussi di inventario di più livelli, con sprechi minimi e un elevato livello di automazione. Avendo a disposizione nello stesso sistema di pianificazione tutti i dati relativi alle previsioni della domanda, alle scorte disponibili, ai programmi di consegna, ai tempi di consegna e alle dimensioni dei lotti per tutti i livelli della supply chain, il sistema può ottimizzare senza problemi i flussi di inventario lungo tutta la supply chain.

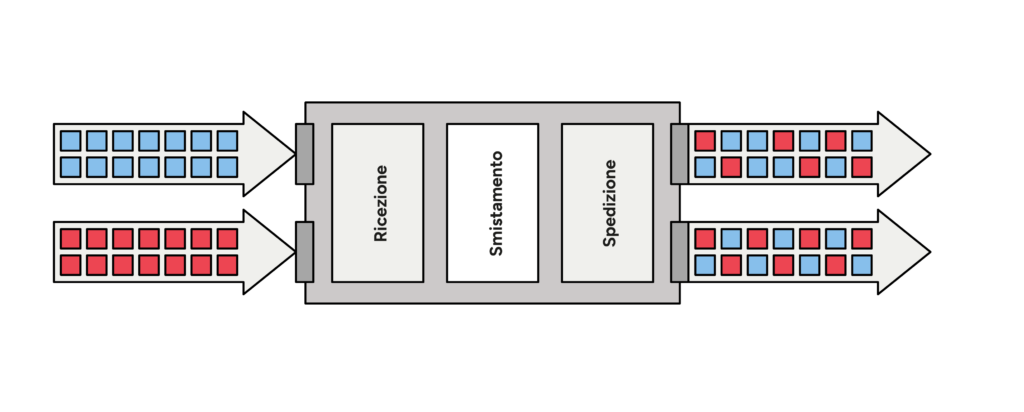

Il cross-docking è una strategia di inventario per massimizzare l’efficienza del trasporto e minimizzare i costi di movimentazione. Il cross-docking è spesso applicato a prodotti ingombranti, come le bevande, per ottenere costi di stoccaggio e movimentazione inferiori. Può anche essere utilizzato per ridurre i tempi di consegna dei prodotti a breve scadenza. In un sistema di cross-docking, le merci vengono consegnate dal fornitore a una struttura di cross-docking dove non vengono immagazzinate, ma spostate dal camion in entrata a quello in uscita per essere distribuite ai negozi.

Affinché il cross-docking funzioni in modo efficiente, sono necessari diversi requisiti e il sistema deve essere in grado di ottimizzare i flussi di merci per soddisfarli.

1. I fornitori devono essere in grado di consegnare carichi completi alle strutture di cross-docking.

2. Le unità di consegna, come pallet o roll-cage, devono essere pronte per essere trasferite immediatamente ai camion in uscita senza ulteriori manipolazioni.

3. I camion in uscita devono avere un alto tasso di riempimento per mantenere bassi i costi di trasporto. Pertanto, il sistema di pianificazione deve ottimizzare i flussi in entrata e in uscita da e verso le strutture di cross-docking e comprendere il tempo totale di consegna dal fornitore al punto vendita.

Il pick-to-zero è un altro esempio di politica di inventario che richiede una pianificazione integrata della supply chain. In questo caso, gli ordini ai fornitori si basano sulle esigenze di riordino dei punti vendita. Tuttavia, invece di fissare le quantità da consegnare a ciascun negozio, la consegna del fornitore viene riassegnata ai negozi al momento del ricevimento, in base alle ultime informazioni sull’inventario e sulle previsioni. In questo modo è possibile adeguare le quantità consegnate a ciascun punto vendita nel caso in cui il fornitore non sia in grado di effettuare l’intera consegna o in risposta a potenziali picchi di domanda inaspettati nei punti vendita dopo il calcolo del fabbisogno originario di riordino. Di conseguenza, l’offerta corrisponde alla domanda in modo più accurato rispetto all’approccio tradizionale del cross-docking. Il metodo pick-to-zero accorcia i tempi di consegna degli ordini ai punti vendita, in quanto le quantità specifiche del punto vendita non vengono finalizzate al momento dell’ordine ai fornitori, ma al momento della preparazione della merce per la distribuzione ai punti vendita.

Quando la pianificazione della supply chain è completamente integrata, le eccezioni possono essere risolte in modo ottimale e automatico. Pensiamo alla scarsità di scorte dovuta, ad esempio, al ritardo di una spedizione in arrivo. Invece di evadere gli ordini dei negozi in base al principio “first in, first out”, le scorte disponibili possono essere assegnate automaticamente ai negozi per massimizzare la disponibilità complessiva a scaffale o per dare priorità strategica ai negozi. Nel migliore dei casi, la disponibilità a scaffale non viene nemmeno influenzata. Allo stesso modo, i lotti di scorte prossimi alla scadenza possono essere assegnati in modo proattivo ai negozi che hanno le migliori possibilità di vendere i prodotti a prezzo pieno.

6. Gestione efficiente delle scorte nei centri di distribuzione

Il riordino dei magazzini centrali e dei centri di distribuzione è talvolta considerato più un’arte che una scienza. In effetti, i tempi di consegna più lunghi e la mancanza di controllo sui fornitori esterni introducono delle complessità. Tuttavia, in linea di principio, il riordino dei magazzini centrali o dei centri di distribuzione non è molto diverso dal riordino dei punti vendita.

Quando il riordino dei punti vendita avviene dai propri centri di distribuzione, i retailer possono ottimizzare l’evasione degli ordini come meglio credono. Quando ordinano prodotti dai fornitori, invece, possono esserci restrizioni complesse relative al valore minimo dell’ordine o alla quantità. Inoltre, possono esserci sconti basati sul volume o altre riduzioni che possono avere un impatto significativo sui margini. Molti retailer non hanno la possibilità di inserire le informazioni su contratti o prezzi dei fornitori nei sistemi di pianificazione, ragion per cui gli addetti agli acquisti devono dedicare molto tempo al controllo incrociato degli ordini.

Nel riordino dei punti vendita, i flussi attivi di merci (combinazioni di prodotti e negozi) di qualunque grande retailer sono di solito milioni o decine di milioni, quindi l’automazione è indispensabile. Il numero delle righe d’ordine dei magazzini centrali e regionali è nettamente inferiore, mentre il valore di ciascuna di esse è molto superiore e ha un impatto economico più rilevante. Ciò ha permesso e incoraggiato un minore livello di automazione degli acquisti ai fornitori rispetto ai riordini dei punti vendita.

Abbiamo rilevato che l’adozione di processi operativi di acquisto strutturati e supportati da un buon sistema può portare ad un’automazione molto elevata nei centri di distribuzione. Ciò non porta necessariamente alla riduzione del numero degli addetti agli acquisti. Grazie all’automatizzazione delle attività di routine, essi dispongono di più tempo per affrontare in modo proattivo eventuali problemi di capacità, consegna o qualità, nonché per analizzare e migliorare le prestazioni dell’assortimento, dei fornitori e dei contratti di acquisto.

6.1. Costo totale dell’ottimizzazione dei flussi in entrata

Poiché i flussi di merci in entrata verso i centri di distribuzione sono più consolidati rispetto a quelli in uscita, ci sono più opportunità di ottimizzazione degli ordini quando si riforniscono i centri di distribuzione che quando si riforniscono i negozi.

È fondamentale che il sistema di pianificazione sia in grado di ottimizzare gli ordini su più livelli per raggiungere il risultato più efficiente in termini di costi.

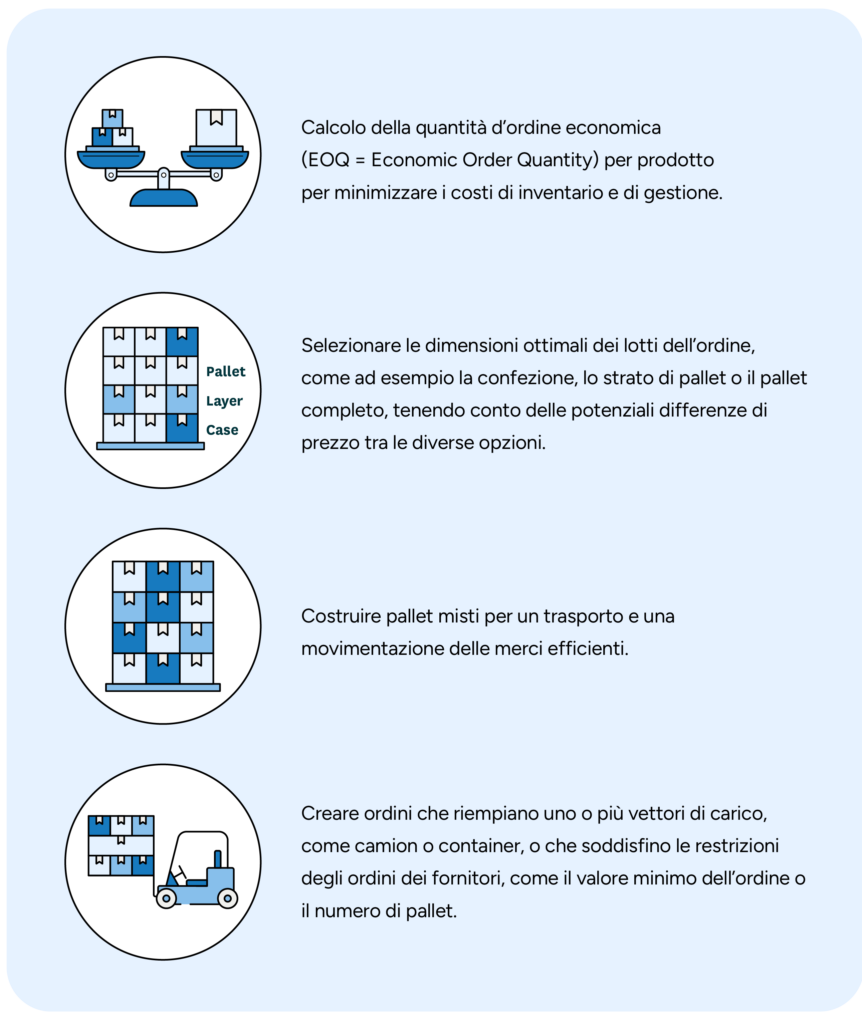

Alcuni esempi di ottimizzazione degli ordini a diversi livelli sono:

- Calcolo della quantità d’ordine economica (EOQ = Economic Order Quantity) per prodotto per minimizzare i costi di inventario e di gestione.

- Selezionare le dimensioni ottimali dei lotti dell’ordine, come ad esempio la confezione, lo strato di pallet o il pallet completo, tenendo conto delle potenziali differenze di prezzo tra le diverse opzioni.

- Costruire pallet misti per un trasporto e una movimentazione delle merci efficienti.

- Creare ordini che riempiano uno o più vettori di carico, come camion o container, o che soddisfino le restrizioni degli ordini dei fornitori, come il valore minimo dell’ordine o il numero di pallet.

Anche se sembra semplice, il raggruppamento degli ordini di più prodotti per riempire i vettori di carico o il rispetto dei limiti degli ordini dei fornitori può mettere a dura prova la flessibilità del sistema di pianificazione.

Per soddisfare i requisiti dei fornitori e beneficiare di costi di trasporto più bassi o di sconti senza accumulare scorte in eccesso, in genere è necessario essere in grado di:

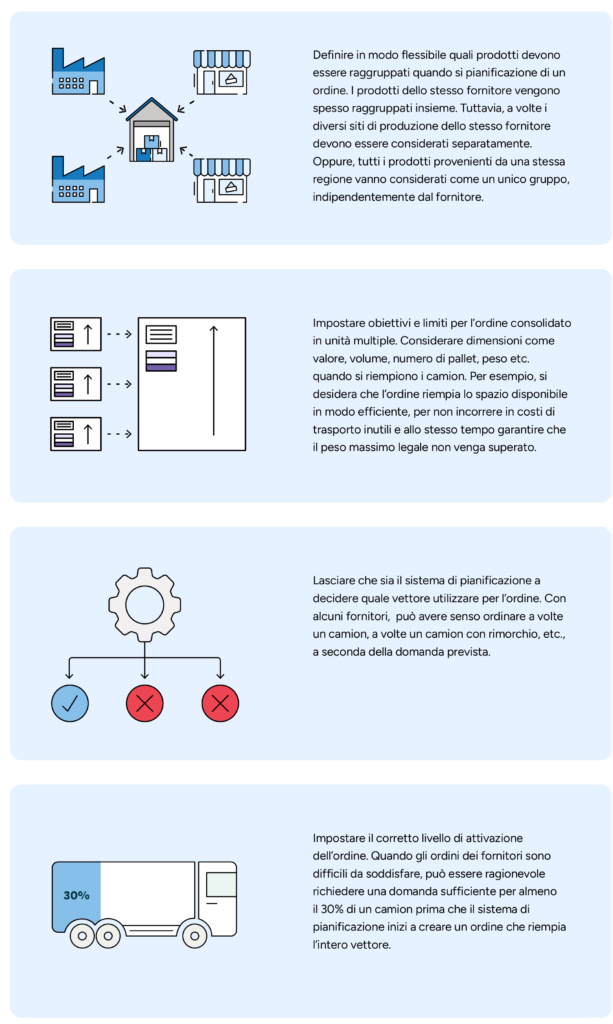

- Definire in modo flessibile quali prodotti devono essere raggruppati quando si pianifica un ordine. I prodotti dello stesso fornitore sono spesso raggruppati insieme, ma ci sono casi in cui i diversi siti di produzione dello stesso fornitore devono essere considerati separatamente o quando tutti i prodotti provenienti dalla stessa regione devono essere considerati come un unico gruppo, indipendentemente dal fornitore.

- Impostare obiettivi e limiti per l’ordine consolidato in più unità. Quando si riempiono i camion, si considerano dimensioni come il valore, il volume, il numero di pallet e il peso (o qualsiasi combinazione di questi). Ad esempio, si desidera che un ordine riempia lo spazio disponibile in modo efficiente, in modo da non incorrere in costi per il trasporto aereo e allo stesso tempo garantire che non venga superato il peso massimo legale.

- Lasciate che sia il sistema di pianificazione a decidere quale tipo di vettore di carico è più appropriato per l’ordine. Con alcuni fornitori, può avere senso ordinare a volte un camion altre volte un camion con rimorchio, o addirittura due camion, di cui solo uno con rimorchio, il tutto a seconda della domanda prevista.

- Impostare il corretto livello di attivazione dell’ordine. Quando le limitazioni agli ordini dei fornitori sono difficili da rispettare, può essere opportuno richiedere una domanda sufficiente per almeno il 30% di un carico prima che il sistema di pianificazione inizi a creare un ordine che riempia l’intero vettore di carico.

Oltre a lasciare che il sistema di pianificazione faccia il lavoro pesante quando si tratta di requisiti per gli ordini dei fornitori, la pratica migliore è quella di valutare costantemente queste restrizioni e il loro impatto sul flusso delle merci. I contratti pluriennali in un mercato dinamico o i vincoli d’ordine fissi per i prodotti a domanda stagionale possono diventare costosi o inattuabili al variare della domanda.

A tal fine, il sistema di pianificazione ideale dovrebbe evidenziare tutte le proposte di ordini superiori o inferiori al fabbisogno a causa di questi vincoli e mostrare la differenza rispetto al fabbisogno effettivo. Inoltre, dovrebbe fornire un supporto analitico per aiutare i buyer operativi a prendere decisioni razionali in merito al fatto che il vantaggio di soddisfare una restrizione del fornitore (come uno sconto) sia maggiore del conseguente aumento del costo di gestione delle scorte e del rischio di obsolescenza.

6.2. Acquisti intelligenti per cogliere i prezzi migliori

Il costo del venduto è il costo predominante nel retail. Il team preposto all’acquisto è responsabile di sfruttare in modo efficiente gli sconti per migliorare i margini lordi.

In teoria, comprare in modo intelligente quando i prezzi cambiano è relativamente semplice:

- Quando sapete che il prezzo di un prodotto aumenterà, fate scorte appena prima che il prezzo aumenti.

- Quando sapete che il prezzo di un prodotto scenderà, ordinate solo la quantità assolutamente necessaria prima che il prezzo cambi, per poi rifornirvi dopo l’entrata in vigore del nuovo prezzo.

- Quando un prezzo viene abbassato temporaneamente, ad esempio durante una campagna dei fornitori, riducete l’ordine appena prima della riduzione del prezzo e rifornitevi quando il prezzo è basso.

Per poter trarre veramente vantaggio dalle variazioni di prezzo, dovete anche tenere conto dei costi di gestione delle scorte, programmare correttamente gli ordini rispetto al momento in cui il prezzo cambia e, potenzialmente, suddividere l’acquisto speculativo – la quantità aggiuntiva che acquistate rispetto a quella necessaria per soddisfare la domanda – in più ordini.

Per complicare ulteriormente le cose, ci possono essere altri fattori che hanno un impatto sulla quantità ottimale dell’ordine. Per i prodotti freschi, la durata di conservazione è sempre un fattore importante. Non ha senso accumulare scorte che finiranno per essere sprecate o per danneggiare la vostra reputazione perché avete messo sugli scaffali prodotti prossimi alla data di scadenza.

Inoltre, quando lo spazio di stoccaggio è scarso, i costi di inventario possono aumentare improvvisamente se si superano i limiti di capacità dei magazzini attuali. Quando lo spazio di stoccaggio esistente è pieno, è necessario trovare altro spazio altrove, trasformando rapidamente l’investimento in una mossa poco redditizia.

La pratica migliore consiste nell’alimentare il sistema di pianificazione con dati sui prezzi in funzione del tempo, per consentire al sistema di ottimizzare quando acquistare e in quali quantità quando i prezzi cambiano. In questo modo è possibile sfruttare efficacemente anche le piccole variazioni di prezzo, in quanto i buyer operativi non devono calcolare manualmente le quantità ottimali per gli ordini. È essenziale ricordare che è necessario tenere conto di restrizioni come la durata di conservazione degli articoli deperibili o i limiti di capacità dello spazio di stoccaggio. Se il sistema di pianificazione non è in grado di gestire automaticamente tali limitazioni, gli investimenti suggeriti dovranno essere ricontrollati dal team preposto all’acquisto.

Non è raro che i contratti con i fornitori prevedano uno sconto quando il valore degli ordini annuali supera una quota stabilita. Tuttavia, tenere conto delle quote dei fornitori, degli ordini effettuati e di quelli previsti è molto difficile da fare manualmente. I sistemi di pianificazione avanzati supportano le decisioni di acquisto intelligenti, suggerendo ordini aggiuntivi per ottenere lo sconto quando è possibile e non suggerendo ulteriori ordini che risulterebbero in un accumulo di scorte controproducente.

6.3. Gestione dell’inventario a livello di lotto per i prodotti deperibili

Conoscere l’esatta data di scadenza di ogni singolo prodotto in magazzino è praticamente impossibile. Può essere difficile anche effettuare una stima approssimativa, poiché i consumatori tendono a scovare i prodotti più freschi.

Tuttavia, i centri di distribuzione sono una storia diversa. I moderni sistemi di gestione dei magazzini garantiscono la spedizione delle scorte su base first-in-first-out. Essi tengono inoltre conto con precisione della data di scadenza di ciascun lotto

Nella gestione delle scorte a magazzino, l’uso adeguato delle date di scadenza a livello di lotto riduce gli sprechi e migliora il servizio offerto:

- Quando il sistema di pianificazione è in grado di calcolare il deperimento previsto in base alla domanda prevista e alle date di scadenza delle scorte disponibili, può ordinare una quantità di merce sufficiente a sostituire le scorte di prossima scadenza prima che i prodotti scadano effettivamente. Questo migliora significativamente il livello di servizio dei centri di distribuzione nei confronti dei negozi.

- Quando c’è un rischio di spreco, i migliori sistemi di pianificazione lanciano avvisi tempestivi. In questo modo è possibile effettuare un force-out efficiente verso i negozi che hanno maggiori probabilità di vendere i prodotti a un prezzo ragionevole. In questo modo si ha anche il tempo di trovare altri canali di vendita, come i discount, che potrebbero essere disposti a prendere i lotti a prezzi scontati.

- Le proiezioni di deterioramento mostrano anche se c’è un rischio sistematico di spreco, come ad esempio i prodotti che hanno grandi lotti di ordini rispetto alla domanda.

6.4. Dati in tempo reale per l’acquisto di prodotti freschi

Per i prodotti deperibili, è essenziale mantenere un’elevata rotazione delle scorte sia nei negozi che nei centri di distribuzione. Ciò significa che la supply chain è molto vulnerabile a problemi di qualità, di consegna o a picchi imprevisti della domanda. La rapidità di reazione è fondamentale quando le richieste dei negozi superano le scorte disponibili.

I fornitori di prodotti altamente deperibili spesso effettuano diverse consegne giornaliere agli stessi centri di distribuzione. Ciò avviene in parte per garantire la freschezza e in parte per livellare i volumi.

Diverse consegne giornaliere da parte dei fornitori consentono al retailer di soddisfare la domanda effettiva effettuando gli ordini il più vicino possibile alle diverse scadenze di ordinazione, utilizzando i dati più recenti sulla domanda e sulle scorte. Tuttavia, per identificare i picchi della domanda, il sistema di pianificazione deve essere strettamente accoppiato con i sistemi di transazione sottostanti e avere accesso ai dati in tempo reale. Il sistema di pianificazione deve inoltre elaborare i dati con una rapidità tale da trasformare i dati più recenti in ordini il più accuratamente possibile.

Simili reazioni rapide e calcoli nell’arco della giornata basati su dati in tempo reale sono preziosi quando i prodotti, che sono soggetti a problemi di approvvigionamento e di qualità, vengono ricevuti al mattino. Poiché le scorte effettivamente disponibili possono differire da quelle pianificate, ha senso riallocare le scorte in base alle previsioni più recenti e ai dati sulle scorte dei negozi, piuttosto che soddisfare gli ordini dei negozi in modo arbitrario.

7. Pianificazione per un utilizzo ottimale della capacità e delle risorse lungo tutta la supply chain alimentare

In un’attività dinamica come quella del retail, i colli di bottiglia della capacità possono emergere in quasi tutte le parti della supply chain in risposta a vari eventi, dalle festività o dal clima insolito alle promozioni o agli aggiornamenti significativi dell’assortimento.

Per identificare e risolvere in modo proattivo questi colli di bottiglia, i retailer devono capire in che modo la domanda prevista avrà un impatto sulle scorte, sulla capacità e sui requisiti delle risorse in tutta la supply chain.

7.1. Esecuzione delle vendite e delle operazioni di retail (S&OE)

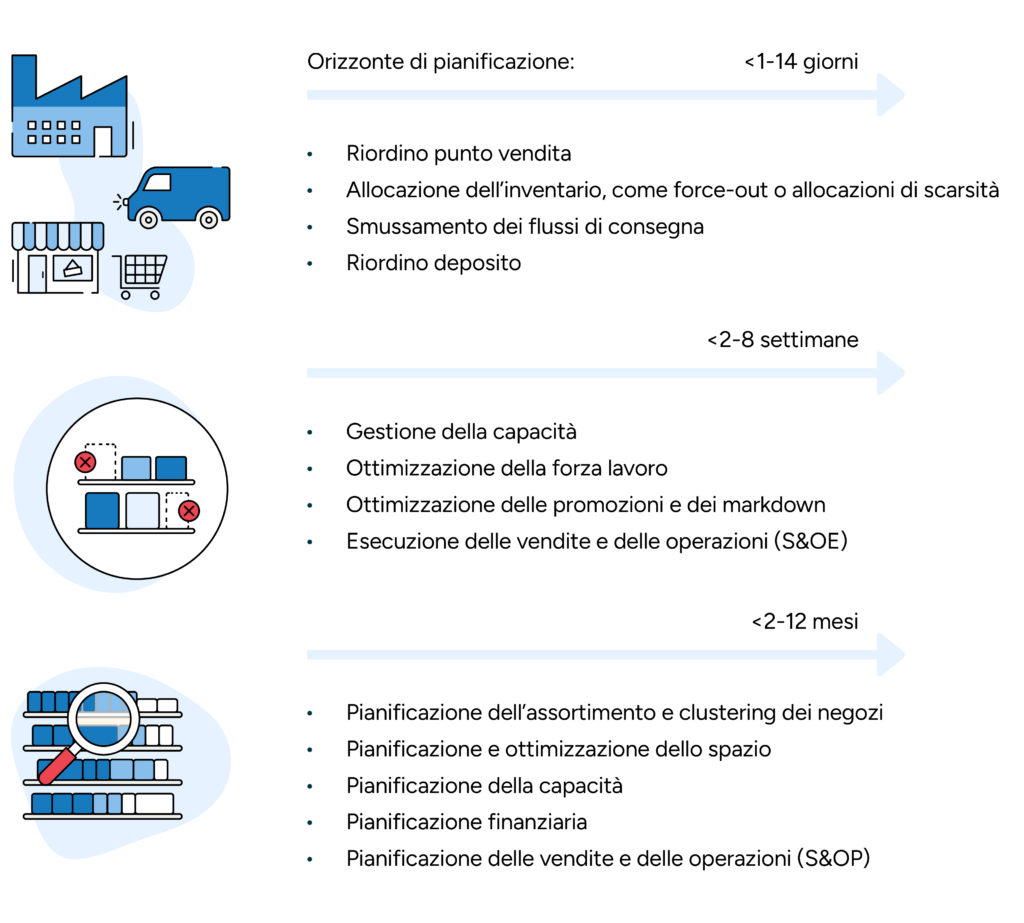

Il processo S&OE mira a garantire che i retailer possano soddisfare la domanda a breve termine per i prossimi 3 mesi nel modo più conveniente possibile. Il punto di partenza è una previsione della domanda molto granulare a livello di SKU e canale-giorno. I pianificatori possono quindi utilizzare le proiezioni della supply chain per comprendere i requisiti di inventario, capacità e risorse lungo tutta la filiera.

I sistemi che consentono la visibilità end-to-end delle operazioni retail portano a molti vantaggi S&OE, tra cui:

- Allineamento interfunzionale: Una maggiore visibilità consente di rendere immediatamente disponibile agli altri l’impatto delle decisioni aziendali prese in una funzione, in modo da tenerne conto nella pianificazione. Ad esempio, l’impatto previsto di una promozione pianificata si riflette immediatamente su tutte le previsioni della domanda locale e sulle proiezioni delle scorte e delle risorse lungo tutta la supply chain. Il risultato è che le decisioni aziendali, come le promozioni, devono essere pianificate una sola volta per essere eseguite automaticamente.

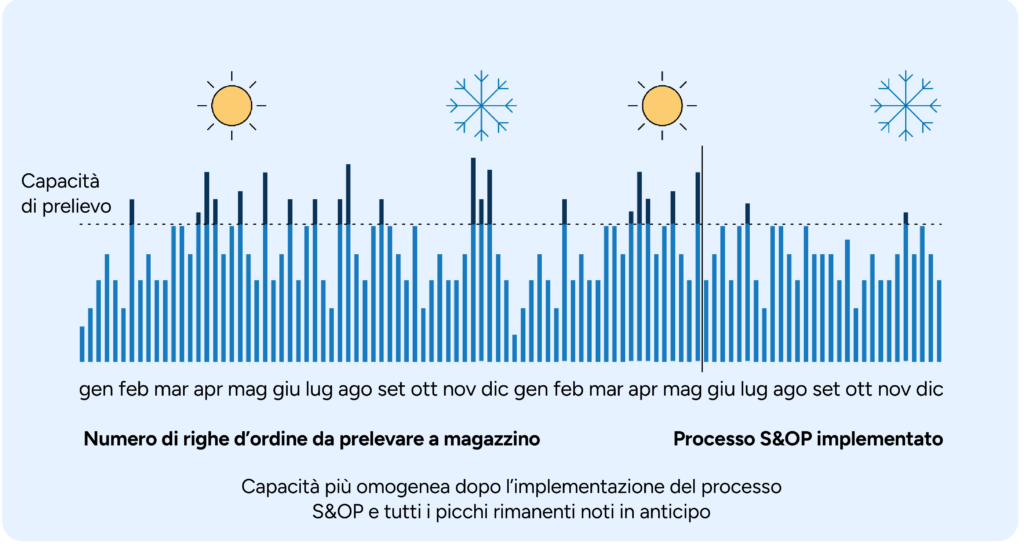

- Gestione proattiva delle eccezioni: Grazie alla visibilità dei requisiti attuali e futuri di inventario, capacità e risorse lungo tutta la supply chain, il sistema può rilevare automaticamente i potenziali colli di bottiglia e aiutare i pianificatori a prevenirli o a risolverli rapidamente. Ad esempio, il sistema può avvisare i pianificatori che un imminente accumulo di scorte promozionali, combinato con le assegnazioni stagionali, creerà un picco di consegne eccezionalmente elevato. In questo modo i pianificatori possono gestire in modo proattivo il problema prima che inizi a congestionare i magazzini o a esaurire la capacità di prelievo dei centri di distribuzione.

- Pianificazione efficace degli imprevisti: Con il digital twin modeling, i retailer possono confrontare e comprendere meglio l’impatto che diversi scenari di pianificazione potrebbero avere sulla loro supply chain. Ad esempio, se una regione di vendita sta superando la propria capacità di evasione, il team di pianificazione della distribuzione può facilmente modellare quando e come spostare l’evasione di una parte della domanda regionale a un altro centro di evasione, bilanciando efficacemente i requisiti di capacità in tutta la rete di distribuzione.

Quando si ha a che fare con milioni di flussi di merci, decine di migliaia di dipendenti, centinaia di fornitori, promozioni frequenti e cambiamenti regolari di prezzi e assortimento, è inevitabile che ci siano eccezioni ai piani di qualsiasi retailer. Molte eccezioni richiedono un’attenzione immediata e aggiustamenti rapidi per evitare o ridurre al minimo l’impatto negativo sugli S&OE.

Tuttavia, i retailer possono risolvere la maggior parte delle deviazioni senza l’intervento umano rivolgendosi all’intelligenza artificiale e all’ottimizzazione avanzata. La risoluzione autonoma avanzata dei problemi aumenta la velocità e l’accuratezza con cui un retailer può gestire le eccezioni:

- Ad esempio, il ribilanciamento autonomo dell’inventario nella supply chain per attivare allocazioni di scarsità ottimizzate e uscite forzate in linea con le priorità commerciali del retailer, oppure la ri-ottimizzazione al volo degli ordini del negozio in base a un approccio di evasione pick-to-zero.