La Planificación Touchless no es opcional

En el panorama actual de la fabricación, la convergencia de una demanda volátil, el aumento de las presiones operativas, la compleja dinámica del comercio mundial y la persistente escasez de talento ha creado una tormenta perfecta que los enfoques de planificación tradicionales simplemente no pueden soportar.

Los sistemas de planificación heredados, basados en supuestos estáticos y muy dependientes del esfuerzo manual, son cada vez más insuficientes para los retos de la planificación de la cadena de suministro moderna. El paso hacia la automatización inteligente ya no es solo una ventaja estratégica, sino una necesidad operativa.

Aquí es donde entra en juego el Planificación Touchless.

¿Qué es la Planificación Touchless?

En esencia, el Planificación Touchless representa una automatización inteligente en la que la intervención humana solo se produce cuando aporta un valor significativo. En lugar de depender de los planificadores para realizar ajustes rutinarios en miles de referencias o cientos de líneas de producción, la Planificación Touchless aprovecha la inteligencia artificial para gestionar la mayor parte de las decisiones de planificación, liberando a los expertos humanos para que se enfoquen en las excepciones estratégicas y las actividades que aportan valor añadido.

El Planificación Touchless no es un lujo ni un concepto futurista, sino una necesidad para los fabricantes modernos que desean seguir siendo competitivos.

El enfoque de RELEX para la planificación sin intervención humana se centra en los «toques de oro», en los que la intervención humana es precisa, intencionada y añade valor. Al combinar una planificación de la demanda y una detección basadas en IA de eficacia probada con sólidas capacidades de planificación del suministro, RELEX permite a los fabricantes alcanzar niveles de eficiencia y precisión en la planificación que antes eran imposibles.

La situación actual: retos de planificación a los que se enfrentan los fabricantes

Hoy en día, los fabricantes se enfrentan a numerosos retos en sus procesos de planificación que generan ineficiencias, desperdician recursos valiosos y, en última instancia, afectan a los resultados finales.

Anulaciones manuales y fatiga de los planificadores

Las soluciones de planificación heredadas no pueden ofrecer la granularidad suficiente, como los niveles de SKU o de horizonte de planificación, a la velocidad requerida. La necesidad constante de intervención humana no solo consume un tiempo valioso, sino que también provoca el agotamiento de los profesionales de la planificación. Cuando los planificadores se ven abrumados con ajustes rutinarios, su capacidad de pensar estratégicamente disminuye y la calidad de las decisiones de planificación se ve afectada.

Sistemas heredados desconectados y silos operativos

Cuando diferentes departamentos utilizan herramientas independientes que no se comunican de forma eficaz, surgen silos de datos y los planes contradictorios se vuelven inevitables. El resultado es una colaboración deficiente, esfuerzos duplicados y planes subóptimos que no tienen en cuenta las dependencias entre funciones.

Por ejemplo, un plan de producción que no se ajusta a las previsiones de demanda o a las estrategias de inventario conducirá inevitablemente a un exceso de inventario o a roturas de stock, ambos resultados costosos para los fabricantes. Esta desconexión aumenta la necesidad de intervención de los planificadores, lo que resulta engorroso y puede erosionar la confianza en las capacidades del sistema.

Tres problemas clave causados por la planificación manual y desconectada

Estos retos de planificación se traducen en problemas empresariales tangibles que afectan a la posición competitiva y la rentabilidad de los fabricantes.

1. Ineficiencia operativa y mayores costos

Cuando las previsiones son inexactas, los calendarios de producción son ineficientes o los niveles de inventario no se ajustan a la demanda, los fabricantes se enfrentan a costes innecesarios en forma de envíos urgentes, horas extras, costes de mantenimiento de exceso de inventario o pérdida de ventas por roturas de stock. En sectores con márgenes reducidos, las ineficiencias que surgen debido a la intervención manual o a la planificación en silos marcan la diferencia entre la rentabilidad y las pérdidas.

2. Rotación de personal de planificación y pérdida de conocimientos

Cuando las funciones de planificación consisten principalmente en tareas monótonas y repetitivas, la satisfacción laboral se ve afectada y aumenta la rotación de personal. Cada vez que se marcha un planificador con experiencia, se pierde un valioso conocimiento institucional, que a menudo solo existe en la mente de la persona que ha aprendido a navegar por las complejidades del negocio a lo largo del tiempo. Las empresas necesitan sistemas que aprendan de las decisiones pasadas, capturando el conocimiento institucional y garantizando que los planificadores cualificados se centren en las decisiones estratégicas en lugar de en tareas rutinarias y en la búsqueda de conocimientos.

3. Incapacidad para adaptarse a mercados en constante cambio y escalar para satisfacerlos

Los procesos de planificación manuales no pueden seguir el ritmo de los cambios en el turbulento mercado actual, lo que hace que los fabricantes reaccionen con demasiada lentitud o tomen decisiones precipitadas sin un análisis adecuado. Además, sin capacidades avanzadas, los fabricantes a menudo se encuentran con que mantenerse al día con los cambios del mercado, por no hablar de hacer crecer su negocio, requiere un aumento proporcional e incluso en los mejores momentos, contratar, formar y retener a planificadores cualificados es costoso y requiere mucho tiempo, lo que es insostenible para el éxito a largo plazo.

Planificación Touchless: funcionalidades clave y resultados reales

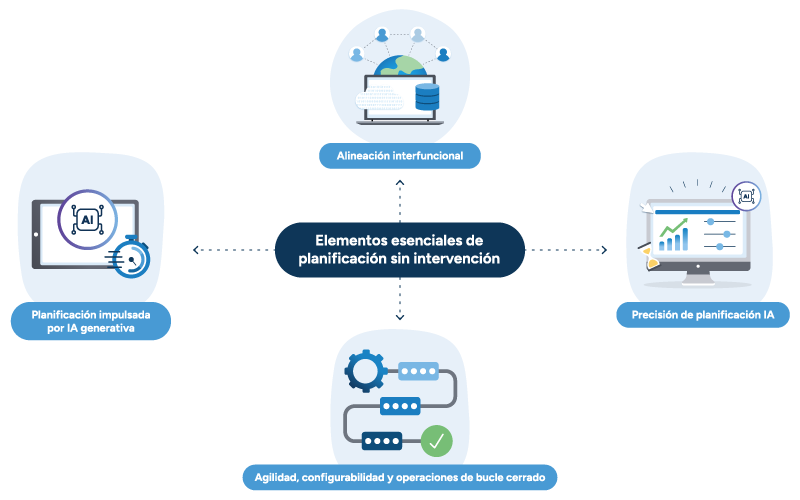

Una planificación sin intervención eficaz no se consigue con una sola tecnología o enfoque, sino que requiere varias capacidades integradas que funcionen de forma coordinada. En RELEX, aportamos valor a nuestros clientes a través de una plataforma unificada e impulsada por la inteligencia artificial que permite estas funcionalidades esenciales de planificación sin intervención.

La automatización impulsada por IA constituye la base de la planificación sin contacto, ya que se encarga del trabajo complejo y pesado de las funciones de planificación de la demanda y el suministro. Esta automatización permite a los fabricantes planificar a gran escala con un mínimo esfuerzo manual, mientras que la atención humana se centra en los flujos de trabajo basados en excepciones.

Alineación interfuncional y datos unificados que impulsan la eficiencia y la velocidad

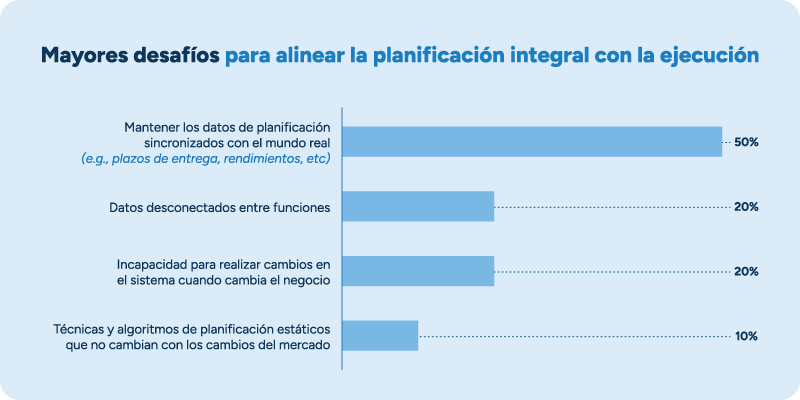

Los datos unificados y las herramientas de planificación eliminan los silos al integrar la planificación de la demanda y el suministro en toda la cadena de valor en una única plataforma colaborativa con paneles intuitivos. Esta integración aborda uno de los retos más urgentes a los que se enfrentan los fabricantes en la actualidad.

El 50 % de las empresas de productos de consumo envasados (CPG) afirman que mantener la sincronización de los datos de planificación con el mundo real es su mayor reto a la hora de planificar y ejecutar de forma integral.

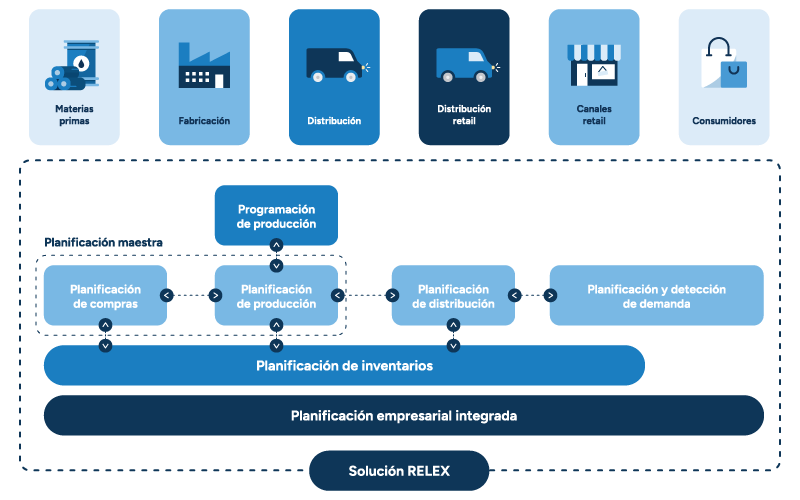

Una plataforma integral como la solución RELEX es vital para los fabricantes. RELEX reúne todas esas funciones de planificación en una única plataforma unificada, las vincula a un conjunto compartido de datos en tiempo real y dota a los equipos de capacidades avanzadas basadas en inteligencia artificial que evalúan rápidamente las señales de demanda, calculan las respuestas óptimas y se adaptan continuamente a los cambios.

Este enfoque permite compartir datos con socios externos, como proveedores y minoristas. La planificación unificada permite una colaboración con los proveedores verdadera, un proceso estratégico en el que los retailers y los proveedores comparten información para optimizar sus operaciones. Este intercambio bidireccional se centra en datos vitales, como las previsiones de demanda, los niveles de inventario y los datos de los puntos de venta (POS). La transparencia que se obtiene con esta práctica garantiza que ambas partes alineen sus procesos de forma más eficaz, lo que mejora la eficiencia de la cadena de suministro.

Garantizar que todas las partes interesadas trabajen a partir de una única fuente de información veraz —o, dicho de otro modo, evitar fuentes de información contradictorias— evita los impactos negativos y los errores que se derivan de la desconexión entre las partes interesadas internas y externas. El uso de la misma solución, desde la planificación operativa diaria hasta la planificación estratégica a largo plazo, garantiza una sincronización perfecta en todos los horizontes temporales, creando una coherencia que los sistemas tradicionales no pueden lograr.

RELEX proporciona una tecnología de base de datos columnar en memoria, escalable y patentada, que permite a las empresas navegar fácilmente por millones de puntos de datos y realizar cálculos rápidos en numerosas combinaciones de nodos de la cadena de suministro, como combinaciones de producto-estantería, tienda-centro de distribución o producto-proveedor-transporte-fábrica.

Ejemplos reales de clientes de RELEX

El Grupo Ametller Origen, con sede en Cataluña, es el proveedor regional líder de alimentos frescos y productos procesados de calidad.

Las previsiones de Ametller Origen se comparten semanalmente con sus proveedores y su departamento agrícola, lo que les permite reaccionar con rapidez para satisfacer la demanda de los clientes. También pueden optimizar los recursos de recogida y envío en sus almacenes, mejorando la disponibilidad y reduciendo los índices de merma y desperdicio.

«Contar con RELEX como única fuente de previsión de la demanda nos ayuda a optimizar todos nuestros procesos dentro de la cadena de suministro, en el sentido más amplio de la palabra. Se ha mejorado cada paso de nuestra cadena de suministro, desde nuestros proveedores y procesos agrícolas hasta el último paso de la cadena, cuando el cliente lleva el producto a casa para disfrutarlo. La optimización integral de la cadena de suministro es el valor diferenciador de RELEX», afirma José Ramón Franco, director de compras de productos secos y refrigerados de Ametller Origen.

The Vita Coco Company es hoy en día la marca más grande del mundo en agua de coco y aguas vegetales, con operaciones en 31 países y una facturación anual de 428 millones de dólares (2022).

Sin embargo, sincronizar una cadena de suministro que abarca 15 fábricas (y sigue creciendo), más de 20 almacenes de mercado en varios continentes y que da servicio a todos los principales clientes de Estados Unidos y Europa es todo un reto.

Jonathan Burth, director de operaciones de The Vita Coco Company, afirma:

«Encontrar al proveedor adecuado era fundamental. Necesitábamos una solución de planificación integrada capaz de modelar y optimizar toda nuestra cadena de suministro. Con tantos nodos, restricciones y rutas de suministro alternativas, la única forma de maximizar la rentabilidad es utilizando una verdadera tecnología de optimización. Esto es exactamente lo que ofrece RELEX».

La capacidad de crear planes optimizados que tienen en cuenta los costos, las restricciones del mundo real y las preferencias empresariales ha permitido a Vita Coco reducir significativamente sus costos. Burth lo confirma:

«RELEX nos ha ayudado a ahorrar millones de dólares en el costo de los productos, principalmente gracias a una mejor planificación del abastecimiento y la distribución. Sin embargo, cabe señalar que esto solo representa la reducción de los costos de transporte. La mejora en la toma de decisiones tácticas y estratégicas es más difícil de cuantificar, pero probablemente suponga un ahorro mucho mayor».

Atria Finland, empresa líder en el sector cárnico y cliente de RELEX desde 2013, amplió el uso del sistema en 2022 para mejorar la colaboración con sus numerosos socios minoristas, como Minimani.

Para mejorar la vida útil y minimizar el deterioro, la empresa sustituyó su anterior sistema de pedidos anticipados e introdujo la integración de datos minoristas como parte de su solución de previsión de la demanda. Gracias al acceso a las previsiones minoristas, Atria obtuvo una mayor visibilidad de la planificación promocional, ahorró tiempo en tareas manuales y mejoró la colaboración con los minoristas.

Minimani observó un aumento de tres puntos porcentuales en la disponibilidad promocional de los productos Atria, que ahora se entregan más cerca del inicio de cada campaña.

«Con RELEX, la transparencia a que tenemos sobre las previsiones de nuestros retailers nos ha permitido estar realmente al tanto de la demanda de los clientes finales», afirma Mikko Soinio, director de planificación de Atria Finlandia. «Ver los cambios en la demanda a corto plazo, casi en tiempo real, nos da más tiempo para ajustar y programar nuestra producción en consecuencia».

La IA lleva la precisión y la agilidad de la planificación a nuevos niveles

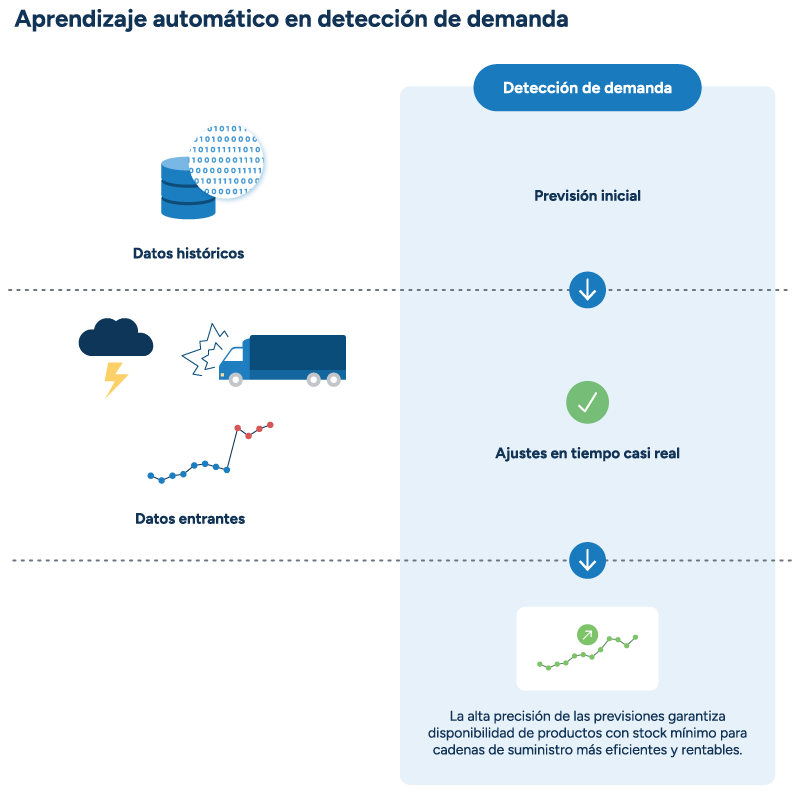

La planificación de la demanda y la detección basadas en el aprendizaje automático permiten realizar previsiones precisas con una intervención manual mínima. Al aprovechar los algoritmos de aprendizaje automático que aprenden continuamente de los patrones y las relaciones de los datos históricos, los fabricantes pueden alcanzar niveles de precisión en las previsiones que serían imposibles con los métodos estadísticos tradicionales.

La función del planificador de la demanda ha pasado de ser una simple previsión a convertirse en un sofisticado puesto de liderazgo impulsado por la tecnología que da forma a la estrategia empresarial básica. A lo largo de las décadas, los planificadores de la demanda han evolucionado desde «adivinos cualificados» en entornos aislados hasta científicos de datos y expertos en conocimientos empresariales que traducen los conocimientos técnicos de las previsiones en recomendaciones empresariales.

La incorporación de capacidades de detección de la demanda permite al sistema incorporar señales en tiempo real que mejoran la precisión de las previsiones a corto plazo. La ventaja de las soluciones de detección de la demanda y de previsión basadas en el aprendizaje automático frente a los enfoques más manuales y tradicionales, como las heurísticas simples basadas en reglas, es la capacidad de procesar de forma rápida y precisa grandes cantidades de datos procedentes de numerosas fuentes, incluidos datos externos y datos de puntos de venta minoristas.

Diseñada para la velocidad, la detección de la demanda integra inmediatamente los datos para responder rápidamente a los cambios del mercado, lo que la convierte en una herramienta muy eficaz para la planificación de la demanda a corto plazo, fundamental para las empresas de bienes de consumo de alta rotación.

Las actualizaciones constantes de los datos y los ajustes automatizados evitan el cumplimiento estricto de previsiones obsoletas, y el aprendizaje automático mejora continuamente el rendimiento. El software de detección de la demanda, los datos de los puntos de venta e incluso acontecimientos externos como las inclemencias meteorológicas para mejorar la precisión de las previsiones.

Ejemplos reales de clientes de RELEX

Blount Fine Foods, fabricante de alimentos frescos preparados de alta calidad, implementó las soluciones de planificación de la demanda y optimización de la cadena de suministro de RELEX en sus siete centros de distribución y operaciones de fabricación. Estas soluciones basadas en inteligencia artificial ayudaron a Blount a pronosticar la demanda, planificar el suministro y optimizar el inventario y la producción de acuerdo con las complejidades y limitaciones de su entorno de producción único.

La empresa logró:

- Un aumento anual del 5 % en la producción, racionalizando las operaciones y aumentando la producción sin cambiar la capacidad.

- Una reducción del 35 % en desperdicio de productos terminados, lo que se traduce en un importante ahorro de costos y beneficios para la sostenibilidad.

- Una reducción del 50 % en los errores de previsión en dos años, lo que mejoró la precisión de la planificación de la demanda y alineó la producción con las necesidades reales.

«La capacidad de ver cómo los cambios en las previsiones de ventas o en la disponibilidad de la capacidad de fabricación afectan a los niveles de servicio potenciales a largo plazo nos ha permitido elaborar estrategias con antelación, antes de que se produzca la situación», afirma Jonathan Wells, director senior de Gestión de la Demanda de Blount Fine Foods. «Esto nos ha permitido tomar mejores decisiones y explorar vías alternas, al tiempo que hemos vinculado todas nuestras limitaciones dentro de nuestro ecosistema de fabricación y cadena de suministro para conocer el verdadero impacto de una decisión a lo largo de todo el proceso».

Norgesmøllene, un productor alimentario noruego cuyos orígenes se remontan a 1866, se embarcó en una ambiciosa actualización de toda su infraestructura de planificación de la cadena de suministro y eligió RELEX por sus sólidas capacidades y su experiencia en el sector.

La transformación se centró en la implementación de capacidades avanzadas de planificación de la demanda que generaban previsiones semanales precisas para 18 meses en todas las áreas de negocio. La capacidad del sistema para seleccionar automáticamente los algoritmos de previsión óptimos mejoró significativamente la visibilidad de la demanda y la precisión de las previsiones:

- Se lograron previsiones semanales precisas a 18 meses en todas las áreas de negocio.

- Mejora significativa de la visibilidad de la demanda mediante la selección automatizada de algoritmos.

- Se ha optimizado el proceso de S&OP con una mejor colaboración entre departamentos.

La planificación de la producción y optimización automatizadas equilibran las previsiones de demanda y las limitaciones de suministro en planes ejecutables optimizados para cumplir los objetivos estratégicos de la empresa. Ya sea para optimizar la producción, las compras, la distribución o la planificación de inventarios, estas capacidades garantizan que las decisiones de suministro sean viables y estén alineadas con los objetivos estratégicos, como los niveles de servicio, la minimización de costos o la maximización de los beneficios.

Gracias a una mayor eficiencia y a la reducción de costos, una planificación óptima de la producción garantiza el mejor uso del tiempo disponibles y los recursos, salvaguarda la garantía de calidad, satisface la demanda y maximiza la rentabilidad.

En RELEX, ayudamos a los clientes a crear planes viables y ejecutables mediante:

- Modelado exhaustivo de restricciones, incluido el modelado de listas de materiales inversas para sectores específicos, que lleva los planes de producción al nivel diario.

- Una solución de programación de la producción estrechamente integrada que desglosa el plan de producción y lo hace «ejecutable» al dividirlo en horas y minutos.

Ejemplos reales de clientes de RELEX

Tegel Foods utiliza RELEX para generar previsiones de demanda y planes de producción semanales para toda la empresa.

Cada planta de producción mantiene el control de la programación de la producción, lo que permite un mayor control local de las operaciones diarias detalladas, al tiempo que se alinean con los objetivos y procesos de toda la empresa. Al incorporar la programación en la planificación general de la cadena de suministro, la empresa ha mejorado el proceso de S&OP, ha aumentado la precisión de las previsiones y el rendimiento de la producción, y ha reducido el inventario y los residuos.

«RELEX es una herramienta que nos permite gestionar mejor el negocio», afirma Arijit Saha, director general de la cadena de suministro de Tegel. «Si se toman mejores decisiones empresariales de forma sistemática, los resultados financieros llegan solos. En nuestro caso, sin duda ha sido así».

Finsbury Food Group, uno de los principales fabricantes de productos de panadería especializados del Reino Unido, buscaba optimizar una red diversa de fábricas con distintos niveles de automatización y procesos sensibles al tiempo.

Finsbury seleccionó la solución de planificación unificada de RELEX, con resultados transformadores. La previsión de la demanda y la optimización de la programación de la producción impulsadas por la inteligencia artificial permitieron a Finsbury tomar decisiones de planificación proactivas e identificar los ajustes necesarios en la capacidad de mano de obra y recursos. Los resultados incluyen:

- Reducción de 1,6 millones de libras en el capital circulante neto gracias a un aprovisionamiento más inteligente.

- Duplicación de la productividad del equipo de planificación con un mínimo aumento de personal.

- Mejora del 5 % en los niveles de servicio interanual.

Los equipos de planificación trabajan ahora con el doble de eficiencia, gestionando el doble de la carga de trabajo anterior con la incorporación de un solo miembro al equipo. La información en tiempo real ha mejorado la colaboración entre los planificadores de la demanda y la oferta, mientras que las capacidades mejoradas de planificación de escenarios les ayudan a aprovechar la capacidad disponible y optimizar el despliegue del capital circulante.

Agilidad, configurabilidad y diagnósticos basados en IA

La configurabilidad y las operaciones de bucle cerrado permiten al sistema de planificación aprender y adaptarse continuamente. Los fabricantes pueden mantener la precisión incluso cuando las condiciones del mercado evolucionan, aprovechando el aprendizaje automático que se ajusta dinámicamente a las condiciones cambiantes de la planificación de inventario y de la demanda.

RELEX cuenta con un Business Rules Engine (BRE) integrado que permite a los usuarios configurar y adaptar la solución a las necesidades y procesos específicos de cada negocio, así como crear y modificar rápidamente paneles de control sin necesidad de costosos y largos proyectos de personalización. Este enfoque de «configurar, no programar» significa que los usuarios pueden automatizar los procesos y gestionar las decisiones estableciendo o seleccionando reglas que se adaptan al negocio. Al automatizar las tareas más tediosas, los equipos pueden centrarse en gestionar las excepciones y las empresas pueden empezar a incorporar la planificación sin intervención humana para mejorar la productividad de los planificadores y acelerar los tiempos de respuesta a los cambios del mercado.

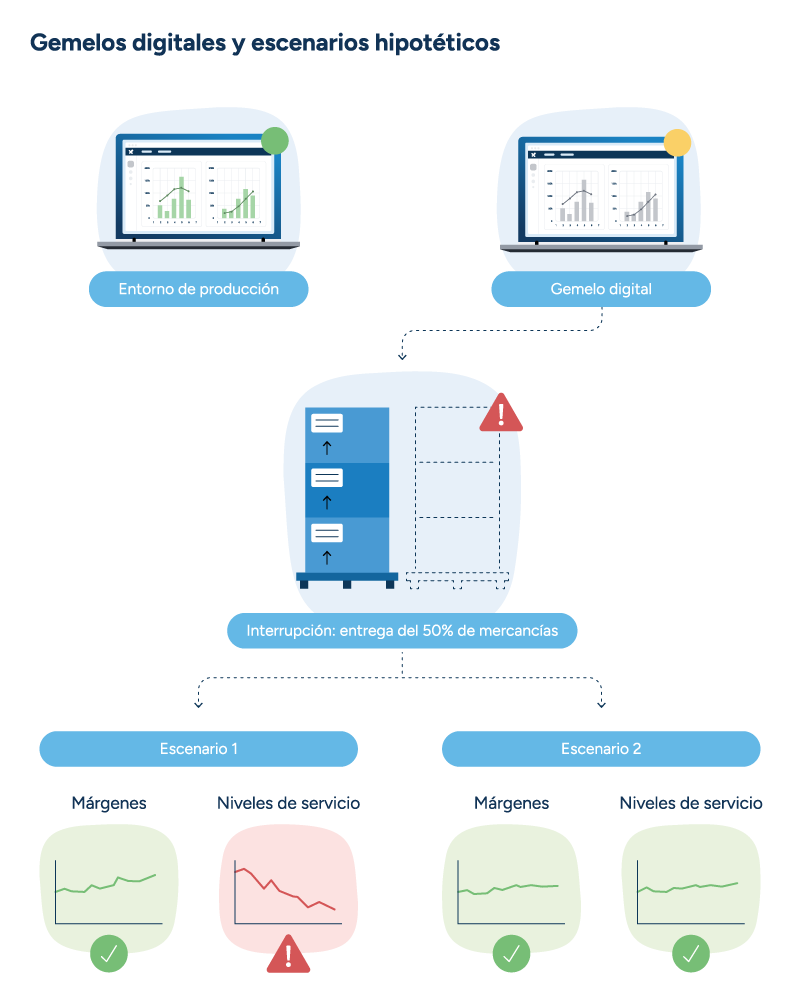

La planificación proactiva de escenarios utiliza un gemelo digital de la cadena de suministro, un entorno aislado que utiliza datos reales de la cadena de suministro, para modelar las incertidumbres y determinar el impacto previsto en el negocio antes de implementar los planes.

No se puede negar la importancia de la planificación de escenarios como medio proactivo para mitigar problemas. La planificación de escenarios permite a los responsables de la toma de decisiones simular situaciones hipotéticas y evaluar el impacto en el negocio de factores como las fluctuaciones de la demanda, las interrupciones del suministro o los cambios en los costos. Al ejecutar escenarios, los equipos pueden predecir cómo afectarán las diferentes decisiones a los márgenes y los niveles de servicio antes de comprometerse con un curso de acción.

Las avanzadas funcionalidades de diagnóstico basadas en IA ayudan a los planificadores a centrarse en excepciones significativas en lugar de en ajustes rutinarios y proporcionan orientación sobre las causas fundamentales cuando es necesaria una intervención.

RELEX Diagnostics revela las causas fundamentales de las desviaciones del plan y señala las excepciones en tiempo real para mantener la integridad de la planificación, lo que permite una mejora continua y la alineación con las condiciones del mundo real. Esto incluye la corrección de los problemas de integridad de los datos mediante la detección y corrección de anomalías en el sistema, así como el uso de modelos probabilísticos para corregir las inexactitudes del inventario.

Asistencia para la planificación impulsada por IA genérica

Un paso fundamental hacia la tecnología de planificación sin intervención, los sistemas de IA genérica aprovechan los modelos de lenguaje grande (LLM) para resumir y condensar los datos para los usuarios, lo que permite una toma de decisiones más rápida, fácil y precisa.

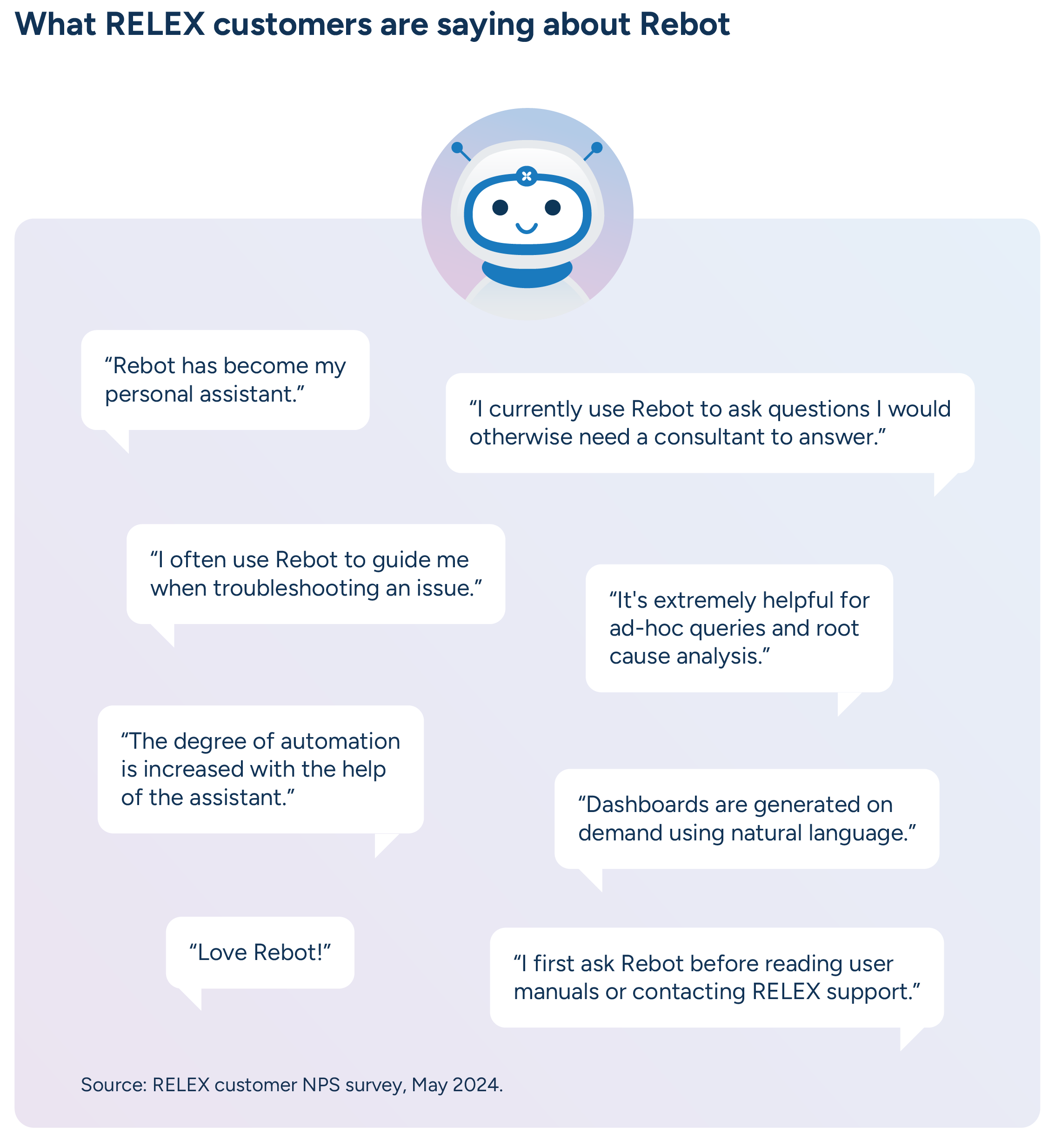

En RELEX, hemos desarrollado Rebot, que se nutre de una base de conocimientos consolidada de las mejores prácticas específicas del sector y de las soluciones, y extrae información útil de los datos en su contexto. Facilitar el acceso y la comprensión de esta información acelera la incorporación de los empleados, agiliza las operaciones diarias y ofrece oportunidades de aprendizaje continuo y mejora de los procesos.

A medida que evolucionen los sistemas basados en IA, aprovecharán la IA agéntica, que proporciona recomendaciones específicas para cada empresa y ayuda de forma proactiva a los planificadores a anticipar y contrarrestar las perturbaciones y los cambios del mercado. Esta evolución transformará la profesión en una disciplina más gratificante e intelectualmente estimulante gracias a una eficiencia sin precedentes, una mayor auditabilidad y transparencia, y unas capacidades revolucionarias de adquisición de datos.

RELEX ya está integrando estos sistemas de IA en la planificación de la cadena de suministro. Por ejemplo, RELEX Diagnostics analiza los datos e identifica las causas fundamentales de los problemas de la cadena de suministro que, de otro modo, podrían pasar desapercibidos y no abordarse, lo que ayuda a los usuarios a priorizar las tareas y planificar con mayor eficacia. En el futuro, Rebot podrá responder a preguntas específicas de los clientes sobre cambios en la demanda, anomalías en la planificación y acciones recomendadas.

El impacto transformador de la planificación sin contacto

El impacto empresarial de la planificación sin intervención humana va mucho más allá de los beneficios teóricos, ya que ofrece mejoras cuantificables.

Hemos visto cómo los fabricantes han logrado hasta un 98 % de previsiones sin intervención humana en determinadas categorías. Cuando la IA se encarga automáticamente de casi todas las decisiones de previsión, los planificadores humanos se centran únicamente en el pequeño porcentaje de excepciones que realmente requieren su experiencia. Además, los sistemas de planificación que generan planes de mayor calidad desde el principio reducen drásticamente la necesidad de ajustes manuales.

Este nivel de automatización reduce el riesgo de errores humanos y garantiza una mayor coherencia en los resultados de la planificación, lo que aumenta drásticamente la eficiencia de la planificación y, por lo general, mejora la precisión de las previsiones.

Otra ventaja significativa es la reducción de desperdicio en la producción y el inventario, lo que repercute directamente en los resultados finales. Al ajustar con mayor precisión la oferta a la demanda, los fabricantes minimizan el exceso de producción, reducen la obsolescencia del inventario y disminuyen la necesidad de descuentos o eliminaciones. Para los fabricantes de alimentos, esta reducción de residuos es especialmente valiosa, ya que algunos informan de una reducción de hasta el 35 % en los residuos de producción.

La mejora de la utilización de la capacidad sin gastos de capital adicionales crea capacidad «libre» que favorece el crecimiento. Cuando se eliminan los residuos y se optimiza la planificación de la producción, los fabricantes suelen descubrir que pueden producir mucho más con los activos que ya tienen.

El valor estratégico de la planificación sin contacto

La ampliación del negocio sin un aumento proporcional de la plantilla permite un crecimiento rentable. Empresas como Finsbury Food Group han duplicado sus ingresos con un aumento marginal de su equipo de planificación, lo que demuestra que la planificación sin contacto rompe la correlación tradicional entre el crecimiento del negocio y las necesidades de personal.

Las funciones de los planificadores, más gratificantes y centradas en actividades de alto valor, mejoran la retención y el desarrollo del talento. Al liberarse de la manipulación monótona de datos y los ajustes interminables, los planificadores pueden centrarse en la toma de decisiones estratégicas, la planificación de escenarios y las iniciativas de mejora continua.

Una mayor resiliencia frente a la volatilidad y las perturbaciones del mercado proporciona una ventaja competitiva en tiempos de incertidumbre. Con la planificación sin contacto, los fabricantes pueden realizar previsiones, reoptimizar y adaptarse rápidamente a las condiciones cambiantes, ya sea un pico de demanda, una interrupción del suministro o un cambio en las políticas comerciales mundiales. Esta agilidad es cada vez más esencial en el volátil entorno empresarial actual.

Cuando todas las partes interesadas trabajan desde una plataforma de planificación unificada, se consigue una mejor alineación entre las diferentes funciones y una toma de decisiones más eficaz. Las decisiones son más coordinadas y eficaces cuando los equipos de ventas, operaciones, finanzas y cadena de suministro comparten la misma visión de la demanda, la capacidad y el inventario. Esta alineación elimina los «silos funcionales» que afectan a muchas organizaciones manufactureras y dan lugar a resultados subóptimos.

De la planificación manual a la planificación sin contacto: el camino hacia la transformación digital

El camino hacia la excelencia sin contacto comienza con una evaluación honesta de la madurez actual de su planificación y un compromiso con la mejora progresiva. Tanto si está empezando a explorar las oportunidades de automatización como si desea llevar una iniciativa de planificación sin contacto ya existente al siguiente nivel, el camino a seguir requiere tanto capacidad tecnológica como preparación organizativa.

La implementación de la planificación sin contacto se aborda mejor como un viaje por fases en lugar de un cambio binario.

La evaluación de la madurez actual de la planificación es el punto de partida de cualquier iniciativa de Planificación Touchless. Comprender el estado actual de los procesos de planificación, los sistemas, la calidad de los datos y las capacidades del equipo ayuda a las organizaciones a identificar las oportunidades de mejora más valiosas y a desarrollar una hoja de ruta realista.

Un enfoque por fases de la implementación gestiona eficazmente el cambio y genera impulso a través de los primeros resultados positivos. La mayoría de las implementaciones exitosas comienzan con ámbitos de planificación específicos (por ejemplo, la planificación de la demanda de productos estables) en los que los enfoques sin contacto pueden aportar un valor rápido y se amplían gradualmente a áreas más complejas a medida que aumentan las capacidades y la confianza.

Medir el éxito a través de KPI operativos y resultados empresariales garantiza que las iniciativas de Planificación Touchless se mantengan centradas en la creación de valor. Las métricas clave pueden incluir la precisión de las previsiones, la productividad de los planificadores, los niveles de inventario, los niveles de servicio y la reducción de residuos. La supervisión de estos indicadores ayuda a las organizaciones a realizar un seguimiento del progreso y a demostrar el retorno de la inversión de las iniciativas de Planificación Touchless.

Generar confianza y adopción

El camino hacia la planificación sin contacto requiere prestar especial atención a la creación de confianza y a la gestión del cambio.

La IA explicable genera confianza en la planificación automatizada al proporcionar visibilidad de los complejos supuestos de cálculo y los indicadores clave de rendimiento.

A diferencia de los algoritmos de «caja negra», que no proporcionan información sobre su toma de decisiones, la IA explicable permite a los planificadores comprender por qué se hacen recomendaciones específicas. Esta transparencia reduce la necesidad de anular decisiones basadas en corazonadas y ayuda a los planificadores a desarrollar confianza en el sistema. Además, los conocimientos y la asistencia proporcionados por la GenAI aumentan la productividad de los planificadores y la adopción del sistema al proporcionar orientación inteligente cuando es necesario.

Los asistentes digitales que proporcionan orientación a los planificadores mejoran la experiencia del usuario y aceleran la curva de aprendizaje. Estos asistentes, impulsados por IA generativa, pueden responder preguntas, explicar las recomendaciones del sistema y guiar a los planificadores a través de tareas complejas. Como lo describió un líder: «Tienes un colega digital, a falta de una palabra mejor, que te ayuda en todo momento».

La gestión del cambio y la creación de una cultura son elementos fundamentales de la planificación sin contacto. La verdadera planificación sin contacto depende de la eliminación de los niveles de aprobación, especialmente para las decisiones clave. Empodere a sus planificadores y confíe en ellos para que tomen decisiones alineadas con los intereses de la empresa, en lugar de trasladar las decisiones a los niveles superiores de la jerarquía.

La ventaja competitiva de la planificación sin contacto

La necesidad para los fabricantes es clara: la planificación sin contacto es esencial para seguir siendo competitivos en el complejo, volátil y acelerado entorno empresarial actual. Las organizaciones que se aferran a enfoques de planificación manuales y desconectados estarán cada vez más en desventaja frente a los competidores que han adoptado la automatización inteligente.

En un mundo cada vez más complejo, la planificación sin contacto no es solo una cuestión de eficiencia, sino de crear capacidad para el crecimiento y la innovación. Al liberar a los planificadores de las tareas rutinarias y permitir procesos de planificación más precisos y adaptables, los fabricantes pueden responder con mayor eficacia tanto a los retos como a las oportunidades. En este sentido, la planificación sin contacto no es solo un enfoque de planificación, sino una ventaja estratégica que permite a los fabricantes prosperar en un entorno en el que la agilidad, la precisión y la escalabilidad son fundamentales.