Touchless Planning est essentielle, elle n’est pas facultative

Dans le paysage industriel actuel, la convergence d’une demande volatile, de pressions opérationnelles croissantes, d’une dynamique commerciale mondiale complexe et d’une pénurie persistante de talents a créé une tempête parfaite que les approches traditionnelles de planification ne peuvent tout simplement pas surmonter.

Les systèmes de planification traditionnels, basés sur des hypothèses statiques et fortement dépendants des tâches manuelles, sont de plus en plus inadaptés pour relever les défis de la planification moderne de la supply chain. Le passage à l’automatisation intelligente n’est plus seulement un avantage stratégique, c’est une nécessité opérationnelle.

C’est là qu’intervient la planification sans contact.

Qu’est-ce que la Touchless Planning?

À la base, la planification sans contact est une forme d’automatisation intelligente où l’contact n’est nécessaire que lorsqu’elle apporte une valeur ajoutée significative. Plutôt que de compter sur les planificateurs pour effectuer des ajustements de routine sur des milliers de références ou des centaines de lignes de production, la planification sans contact exploite l’intelligence artificielle pour prendre la plupart des décisions de planification, libérant ainsi les experts humains qui peuvent alors se concentrer sur les exceptions stratégiques et les activités à valeur ajoutée.

La planification sans contact n’est ni un luxe ni un concept futuriste ; c’est une nécessité pour les fabricants modernes qui souhaitent rester compétitifs.

L’approche de RELEX en matière de Touchless Planning est centrée sur les “touches d’or”, où l’contact est précise, ciblée et apporte une valeur ajoutée. En combinant une planification de la demande et une détection éprouvées, basées sur l’IA genérative, avec de solides capacités de planification de l’approvisionnement, RELEX permet aux fabricants d’atteindre des niveaux d’efficacité et de précision de planification jusqu’alors inatteignables.

Situation actuelle: les défis de la planification auxquels sont confrontés les fabricants

Aujourd’hui, les fabricants sont confrontés à de nombreux défis dans leurs processus de planification qui créent des inefficacités, entraînent un gaspillage de ressources précieuses et, en fin de compte, ont un impact sur le résultat net.

Modifications manuelles et fatigue des planificateurs

Les solutions de planification traditionnelles ne peuvent pas offrir la granularité requise, par exemple au niveau des UGS ou de l’horizon de planification, à la vitesse nécessaire. Le recours constant à l’contact non seulement fait perdre un temps précieux, mais conduit également à l’épuisement des professionnels de la planification. Lorsque les planificateurs de l’ sont submergés par des ajustements routiniers, leur capacité de réflexion stratégique diminue et la qualité des décisions de planification en pâtit.

Systèmes hérités déconnectés et silos opérationnels

Lorsque différents services utilisent des outils distincts qui ne communiquent pas efficacement entre eux, des silos de données apparaissent et les conflits entre les plans deviennent inévitables. Il en résulte une mauvaise collaboration, des efforts redondants et des plans sous-optimaux qui ne tiennent pas compte des dépendances interfonctionnelles.

Par exemple, un plan de production qui n’est pas aligné sur la prévision de la demande ou les stratégies de gestion des stocks entraînera inévitablement des excédents ou des ruptures de stock, deux conséquences coûteuses pour les fabricants. Cette déconnexion accroît la nécessité pour les planificateurs d’intervenir, ce qui est fastidieux et peut entraîner une érosion de la confiance dans les capacités du système.

Trois problèmes clés causés par une planification manuelle et déconnectée

Ces défis en matière de planification se traduisent par des problèmes commerciaux concrets qui affectent le positionnement concurrentiel et la rentabilité des fabricants.

1. Inefficacité opérationnelle et coûts plus élevés

Lorsque les prévisions sont inexactes, les calendriers de production inefficaces ou les niveaux de stocks ne correspondent pas à la demande. Les fabricants doivent alors faire face à des coûts inutiles sous forme d’expéditions urgentes, d’heures supplémentaires, de coûts de stockage excessifs ou de ventes perdues dues à des ruptures de stock. Dans les secteurs où les marges sont faibles, les inefficacités liées à l’intervention manuelle et/ou au cloisonnement de la planification font la différence entre la rentabilité et la perte.

2. Rotation du personnel chargé de la planification et perte de connaissances

Lorsque les rôles consistent principalement en tâches monotones et répétitives, la satisfaction au travail diminue et le taux de rotation augmente. Chaque fois qu’un planificateur expérimenté quitte l’entreprise, celle-ci perd un savoir-faire précieux, qui n’existe souvent que dans l’esprit de la personne qui a appris à naviguer dans les complexités de l’entreprise au fil du temps. Les entreprises ont besoin de systèmes qui tirent les leçons des décisions passées, capturent le savoir-faire et veillent à ce que les planificateurs qualifiés se concentrent sur les décisions stratégiques plutôt que sur des tâches banales et la recherche de connaissances.

3. Incapacité à s’adapter aux marchés en constante évolution et à y répondre

Les processus de planification manuels ne peuvent pas suivre le rythme des changements sur les marchés turbulents d’aujourd’hui, ce qui oblige les fabricants à réagir trop lentement ou à prendre des décisions hâtives sans analyse appropriée. De plus, sans capacités avancées, les fabricants constatent souvent que pour suivre l’évolution du marché, sans parler de la croissance de leur activité, ils doivent augmenter proportionnellement leurs effectifs de planification. Même dans les meilleures conditions, le recrutement, la formation et la fidélisation de planificateurs qualifiés sont coûteux et prennent beaucoup de temps, ce qui n’est pas viable pour une réussite à long terme.

Planification sans contact : capacités clés et résultats concrets

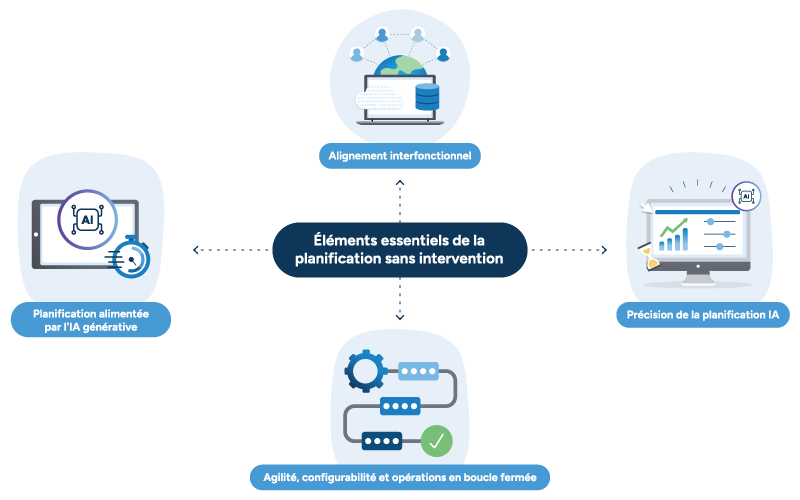

Une planification sans contact efficace ne peut être obtenue à l’aide d’une seule technologie ou approche, mais nécessite plusieurs capacités intégrées fonctionnant de concert. Chez RELEX, nous créons de la valeur pour nos clients grâce à une plateforme unifiée, basée sur l’IA, qui offre ces capacités essentielles de Touchless Planning

L’automatisation basée sur l’IA constitue le fondement de la planification sans contact, en prenant en charge les tâches complexes et lourdes liées à la planification de la demande et de l’offre. Cette automatisation permet aux fabricants de planifier à grande échelle avec un minimum de travail manuel/effort manuel, tout en concentrant l’attention humaine sur les flux de travail exceptionnels.

Alignement interfonctionnel et données unifées pour plus d’efficacitéet de rapidité

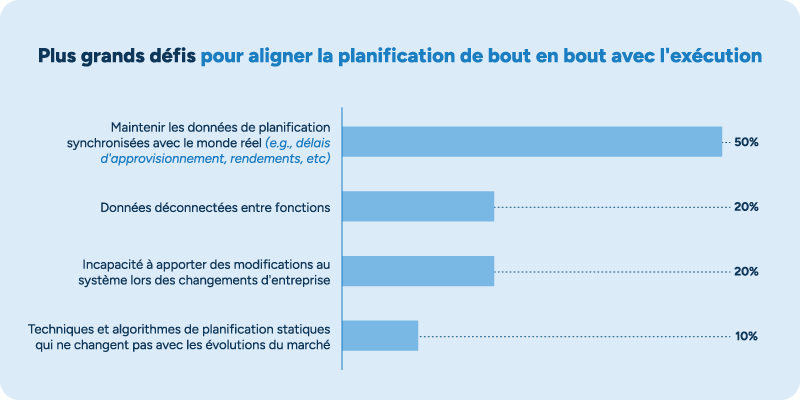

Des données et des outils de planification unifiés éliminent les silos en intégrant la planification de la demande et de l’offre tout au long de la chaîne de valeur dans une plateforme collaborative unique dotée de tableaux de bord intuitifs. Cette intégration répond à l’un des défis les plus urgents auxquels sont confrontés les fabricants aujourd’hui.

50 % des entreprises de produits de grande consommation déclarent que la synchronisation des données de planification avec la réalité est leur plus grand défi en matière de planification et d’exécution de bout en bout.

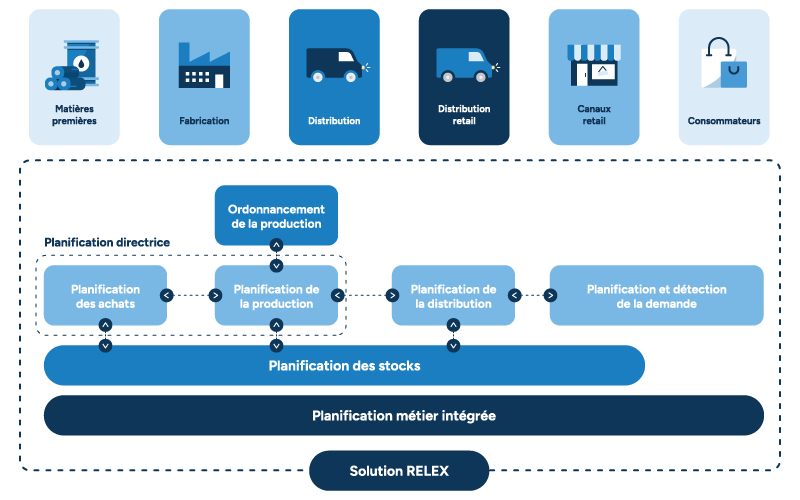

Une plateforme de bout en bout telle que la solution RELEX est essentielle pour les fabricants. RELEX rassemble toutes ces fonctions de planification sur une plateforme unique et unifiée, les relie à un pool commun de données en temps réel et dote les équipes de capacités avancées basées sur l’IA qui évaluent rapidement les signaux de la demande, calculent les réponses optimales et s’adaptent en permanence aux changements.

Cette approche permet de partager des données avec des partenaires externes tels que les fournisseurs et les détaillants. La planification unifiée permet une véritable collaboration avec les fournisseurs, un processus stratégique dans lequel les détaillants et les fournisseurs partagent des informations afin d’optimiser leurs opérations. Cet échange bidirectionnel se concentre sur des données essentielles telles que la prévision de la demande, les niveaux de stocks et les données des points de vente (POS). La transparence obtenue grâce à cette pratique garantit que les deux parties alignent leurs processus plus efficacement, ce qui améliore l’efficacité de la chaîne d’approvisionnement.

En veillant à ce que toutes les parties prenantes travaillent à partir d’une source unique et fiable, ou en d’autres termes, en évitant les sources d’informations contradictoires, on évite les impacts négatifs et les erreurs qui découlent d’un manque de coordination entre les parties prenantes internes et externes. L’utilisation d’une même solution, de la planification opérationnelle quotidienne à la planification stratégique à long terme, garantit une synchronisation parfaite entre les différents horizons temporels, créant ainsi une cohérence que les systèmes traditionnels ne peuvent atteindre.

RELEX fournit une technologie propriétaire et évolutive de base de données en colonnes en mémoire, qui permet aux entreprises de naviguer facilement parmi des millions de points de données et d’effectuer des calculs rapides sur de nombreuses combinaisons de nœuds de la chaîne d’approvisionnement, telles que produit-rayon, magasin-centre de distribution ou produit-fournisseur-transport-usine.

Exemples concrets chez les clients RELEX

Le groupe Ametller Origen, basé en Catalogne, est le premier fournisseur régional de produits frais et de produits transformés de qualité.

Les prévisions d’Ametller Origen sont communiquées chaque semaine à ses fournisseurs et à son département agricole, ce qui leur permet de réagir rapidement pour répondre à la demande des clients. Ils sont également en mesure d’optimiser les ressources de collecte et d’expédition dans leurs entrepôts, améliorant ainsi la disponibilité et réduisant les taux de gaspillage et de détérioration.

“Le fait d’avoir RELEX comme source unique de prévision de la demande nous aide à optimiser tous nos processus au sein de la chaîne d’approvisionnement, au sens large du terme. Chaque étape de notre chaîne d’approvisionnement a été améliorée, depuis nos fournisseurs et nos processus agricoles jusqu’à l’étape finale de la chaîne, lorsque le client emporte le produit chez lui pour le déguster. L’optimisation de bout en bout de la chaîne d’approvisionnement est la valeur ajoutée de RELEX », explique José Ramón Franco, directeur des achats de produits secs et réfrigérés chez Ametller Origen.

La société Vita Coco est aujourd’hui la plus grande marque mondiale d’eaux de coco et d’eaux végétales, avec des activités dans 31 pays et un chiffre d’affaires annuel de 428 millions de dollars (2022).

Cependant, synchroniser une chaîne d’approvisionnement qui comprend 15 usines (et qui ne cesse de s’agrandir), plus de 20 entrepôts commerciaux sur plusieurs continents et qui dessert tous les principaux clients aux États-Unis et en Europe est un véritable défi.

Jonathan Burth, directeur des opérations de The Vita Coco Company, explique : “Il était essentiel de trouver le bon fournisseur. Nous avions besoin d’une solution de planification intégrée capable de modéliser et d’optimiser l’ensemble de notre chaîne d’approvisionnement. Avec autant de nœuds, de contraintes et d’itinéraires d’approvisionnement alternatifs, la seule façon de maximiser la rentabilité est d’utiliser une véritable technologie d’optimisation. C’est exactement ce qu’offre RELEX.“

La possibilité de créer des plans optimisés qui tiennent compte des coûts, des contraintes réelles et des préférences commerciales a permis à Vita Coco d’obtenir une réduction considérable de ses coûts. Jonathan Burth le confirme : « RELEX nous a aidés à dégager des millions de dollars en valeur marchande, principalement grâce à une meilleure planification de l’approvisionnement et de la distribution. Cependant, il convient de noter que cela ne représente que la réduction des coûts au débarquement. L’amélioration de la prise de décision tactique et stratégique est plus difficile à quantifier, mais elle représente probablement des économies beaucoup plus importantes. »

Atria Finland, une entreprise leader sur le marché de la viande et cliente de RELEX depuis 2013, a étendu son utilisation du système en 2022 afin d’améliorer la collaboration avec ses nombreux détaillants, tels que Minimani.

Afin d’améliorer la durée de conservation et de réduire au minimum les pertes, l’entreprise a remplacé son ancien système de précommande et a intégré les données du commerce de détail dans sa solution de la prévision de la demande s. Grâce à l’accès aux prévisions du commerce de détail, Atria a gagné en visibilité sur la planification promotionnelle, a gagné du temps sur les tâches manuelles et a amélioré la collaboration avec les détaillants.

Minimani a constaté une augmentation de 3 points de pourcentage de la disponibilité des produits Atria en Promotions, qui sont désormais livrés plus frais et plus près du début de chaque campagne. “Grâce à RELEX, la transparence dont nous bénéficions sur les prévisions de nos détaillants nous permet véritablement d’être à l’écoute de la demande des clients finaux”, explique Mikko Soinio, responsable de la planification chez Atria Finland. “Le fait de voir les changements dans la demande à court terme, presque en temps réel, nous donne plus de temps pour nous adapter et planifier notre production en conséquence.“

L’IA élève la précision et l’agilité de la planification à un niveau supérieur

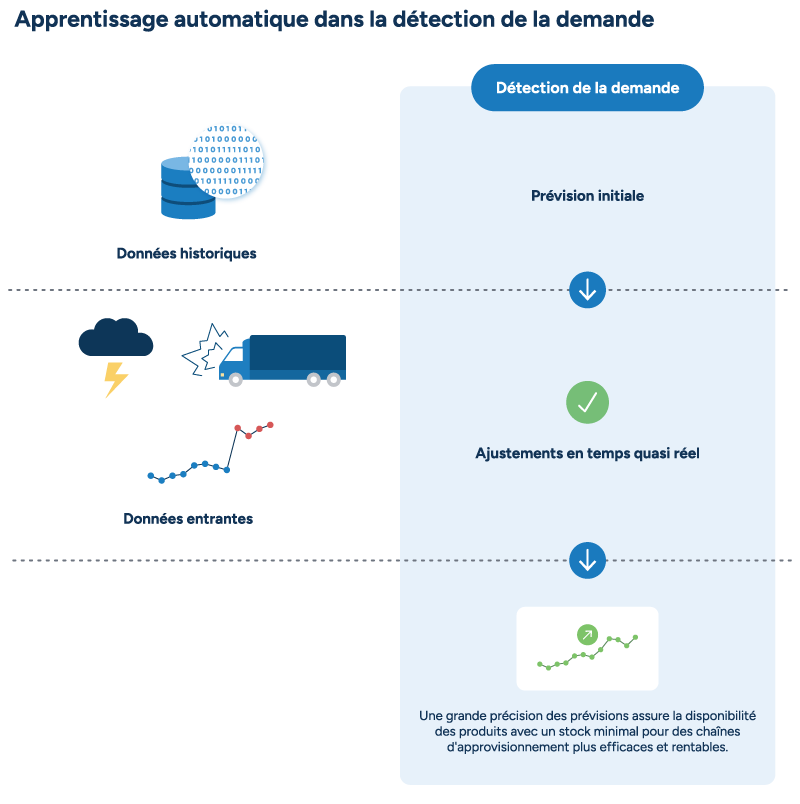

La planification de la demande et la détection de la demande basées sur le Machinne Learning permettent d’obtenir des prévisions précises avec un minimum d’intervention manuelle. En tirant parti d’algorithmes d’apprentissage automatique qui apprennent en permanence à partir des modèles et des relations dans les données historiques, les fabricants peuvent atteindre des niveaux de précision des prévisions impossibles à obtenir avec les méthodes statistiques traditionnelles seules. La gestion de la demande, la planification, la prévision de la demande et la détection de la demande font toutes partie d’une hiérarchie interconnectée de processus et de prises de décision.

Le rôle du planificateur de la demande a évolué, passant d’une simple prévision à un poste de direction sophistiqué, axé sur la technologie, qui façonne la stratégie commerciale fondamentale. Au fil des décennies, les planificateurs de la demande sont passés du statut de « devins éclairés » travaillant dans des environnements cloisonnés à celui de scientifiques des données et d’experts en analyse commerciale qui traduisent les prévisions techniques en recommandations commerciales.

L’ajout de capacités de détection de la demande permet au système d’intégrer des signaux en temps réel qui améliorent la précision des prévisions à court terme. L’avantage des solutions de détection de la demande et de prévision basées sur l’apprentissage automatique par rapport aux approches plus manuelles et traditionnelles, telles que les heuristiques simples basées sur des règles, réside dans leur capacité à traiter rapidement et avec précision de grandes quantités de données provenant de nombreuses sources, y compris des données externes et des données de commerce de détail.

Conçue pour la rapidité, la détection de la demande intègre immédiatement les données afin de réagir rapidement aux changements du marché, ce qui en fait un outil redoutable pour la planification de la demande à court terme, essentielle pour les entreprises de biens de grande consommation.

La mise à jour constante des données et les ajustements automatisés évitent de se fier strictement à des prévisions obsolètes, et l’apprentissage automatique améliore continuellement les performances. Le logiciel de détection de la demande RELEX tient également compte de facteurs tels que les tendances actuelles, les décisions des détaillants, les données des points de vente et même les événements externes comme les conditions météorologiques défavorables afin d’améliorer la précision des prévisions.

Exemples concrets chez les clients RELEX

Blount Fine Foods , un fabricant de plats préparés frais haut de gamme, a mis en œuvre les solutions de planification de la demande et d’optimisation de la chaîne d’approvisionnement de RELEX dans ses sept centres de distribution et ses sites de production. Ces solutions basées sur l’IA ont aidé Blount à réaliser une prévision de la demande, à planifier l’approvisionnement et à optimiser les stocks et la production en fonction des complexités et des contraintes propres à son environnement de production.

L’entreprise a obtenu les résultats suivants :

- une augmentation annuelle de 5 % de la production en livres, une rationalisation des opérations et une augmentation de la production sans modification de la capacité opérationnelle

- une réduction de 35 % du gaspillage de produits finis, ce qui a permis de réaliser d’importantes économies et d’améliorer la durabilité

- une réduction de 50 % des erreurs de prévision sur deux ans, améliorant ainsi la précision de la planification de la demande et alignant la production sur les besoins réels.

“La possibilité de voir comment les changements dans les prévisions de vente ou la disponibilité des capacités de production influencent les niveaux de service potentiels à plus long terme nous a permis d’élaborer des stratégies à l’avance, avant que la situation ne se présente”, a déclaré Jonathan Wells, directeur principal de la gestion de la demande chez Blount Fine Foods. “Cela nous a permis de prendre de meilleures décisions et d’explorer d’autres voies tout en reliant toutes les contraintes de notre écosystème de fabrication et de chaîne d’approvisionnement afin de mesurer l’impact réel d’une décision tout au long du processus.“

Norgesmøllene, un producteur alimentaire norvégien dont les origines remontent à 1866, s’est lancé dans une ambitieuse mise à niveau de l’ensemble de son infrastructure de planification de la supply chain, choisissant RELEX pour ses capacités robustes et son expertise du secteur.

La transformation s’est concentrée sur la mise en œuvre de capacités avancées de planification de la demande qui ont généré des prévisions hebdomadaires précises sur 18 mois pour tous les secteurs d’activité. La capacité du système à sélectionner automatiquement les algorithmes de prévision optimaux a considérablement amélioré la visibilité de la demande et la précision des prévisions :

- Prévisions hebdomadaires précises sur 18 mois dans tous les domaines d’activité.

- Amélioration significative de la visibilité de la demande grâce à la sélection automatisée des algorithmes.

- Rationalisation du processus S&OP grâce à une meilleure collaboration entre les services.

Au-delà des chiffres, le nouveau système a amélioré les discussions entre les services et rationalisé leur processus S&OP. Pour une entreprise avec plus de 150 ans d’histoire, ce bond en avant technologique lui garantit de rester compétitive pour les générations à venir.

La planification et l’optimisation automatisées de la production équilibrent la prévision de la demande et les contraintes d’approvisionnement pour aboutir à des plans exécutables optimisés afin d’atteindre les objectifs commerciaux stratégiques. Qu’il s’agisse d’optimiser la production, les achats, la distribution ou la planification des stocks, ces capacités garantissent que les décisions en matière d’approvisionnement sont réalisables et alignées sur les objectifs commerciaux stratégiques tels que les niveaux de service, la minimisation des coûts ou la maximisation des profits.

Grâce à une efficacité accrue et à une réduction des coûts, une planification optimale de la production garantit la meilleure utilisation du temps et des ressources disponibles, préserve l’assurance qualité, répond à la demande et maximise la rentabilité. Chez RELEX, nous aidons nos clients à créer des plans réalisables et exécutables grâce à:

- Une modélisation complète des contraintes, y compris la modélisation des nomenclatures inversées pour des secteurs spécifiques, qui décline les plans de production au niveau journalier

- Une solution d’ordonnancement de la production étroitement intégrée qui décompose le plan de production et le rend « exécutable » en le décomposant en heures et en minutes

Exemples concrets de clients RELEX

Tegel Foods utilise RELEX pour générer des prévisions de la demande et des plans de production hebdomadaires pour l’ensemble de l’entreprise.

Chaque site de production garde le contrôle de l’ordonnancement de la production, ce qui permet un contrôle plus local des opérations quotidiennes tout en s’alignant sur les objectifs et les processus de l’entreprise. En intégrant l’ordonnancement dans la planification de la supply chain globale, l’entreprise a amélioré le processus S&OP, augmenté la précision des prévisions et le rendement de la production, et réduit les stocks et le gaspillage.

“RELEX est un outil qui nous permet de mieux gérer notre entrepris“, explique Arijit Saha, directeur général de la chaîne d’approvisionnement chez Tegel. “Si vous prenez systématiquement de meilleures décisions commerciales, les résultats financiers suivent. Dans notre cas, cela a clairement été le cass.”

Finsbury Food Group, l’un des principaux fabricants de produits de boulangerie spécialisés au Royaume-Uni, cherchait à optimiser un réseau diversifié d’usines présentant différents niveaux d’automatisation et des processus sensibles au facteur temps.

Finsbury a choisi la solution de planification unifiée RELEX, qui a donné des résultats transformateurs. La prévision de la demande et l’optimisation de l’ordonnancement de la production basées sur l’IA ont permis à Finsbury de prendre des décisions de planification proactives et d’identifier les ajustements nécessaires en matière de main-d’œuvre et de capacité des ressources. Résultats :

- Réduction de 1,6 million de livres sterling du fonds de roulement net grâce à des achats plus intelligents.

- Doublement de la productivité de l’équipe de planification avec un minimum d’effectifs supplémentaires.

- Amélioration de 5 % des niveaux de service d’une année sur l’autre.

Les équipes de planification travaillent désormais deux fois plus efficacement et traitent deux fois plus de travail qu’auparavant, avec l’ajout d’un seul membre. Les informations en temps réel ont amélioré la collaboration entre les planificateurs de la demande et de l’offre, tandis que les capacités améliorées de planification de scénarios les aident à tirer parti de la disponibilité et à optimiser le déploiement du fonds de roulement.

Agilité, configurabilité, and diagnostic basés sur l’IA

La configurabilité et les opérations en boucle fermée permettent au système de planification d’apprendre et de s’adapter en permanence. Les fabricants peuvent maintenir leur précision même lorsque les conditions du marché évoluent, en tirant parti de l’apprentissage automatique qui s’ajuste dynamiquement aux conditions changeantes de la demande et de la planification des stocks.

RELEX dispose d’un Business Rules Engine (BRE) intégré qui permet aux utilisateurs de configurer et d’adapter la solution aux besoins et aux processus spécifiques de leur entreprise, et de créer et modifier rapidement des tableaux de bord sans avoir recours à des projets de personnalisation coûteux et chronophages. Grâce à l’approche « configurer, ne pas coder », les utilisateurs peuvent automatiser les processus et gérer les décisions en définissant ou en sélectionnant des règles qui s’adaptent à l’évolution de l’entreprise. L’automatisation prenant en charge les tâches fastidieuses, les équipes peuvent se concentrer sur la gestion des exceptions, et les entreprises peuvent commencer à intégrer un Touchless Planning pour améliorer la productivité des planificateurs et accélérer les temps de réponse aux évolutions du marché.

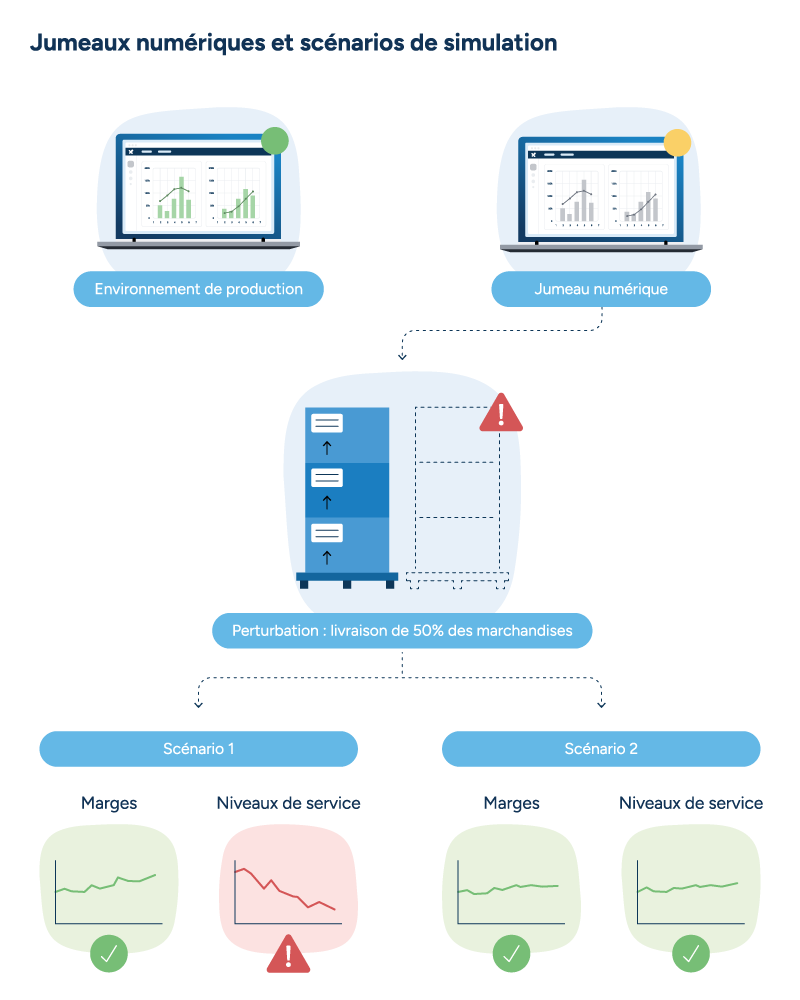

La planification proactive de scénarios utilise un jumeau numérique de la chaîne d’approvisionnement, un environnement sandbox utilisant des données réelles de la chaîne d’approvisionnement, afin de modéliser les incertitudes et de déterminer les impacts commerciaux attendus avant la mise en œuvre des plans.

L’importance de la planification de scénarios en tant que moyen proactif d’atténuer les problèmes est indéniable. La planification de scénarios permet aux décideurs de simuler des scénarios hypothétiques et d’évaluer l’impact commercial de facteurs tels que les fluctuations de la demande, les perturbations de l’approvisionnement ou les changements de coûts. En exécutant des scénarios, les équipes peuvent prédire comment différentes décisions affecteront les marges et les niveaux de service avant de s’engager dans une ligne de conduite.

Des capacités avancées de diagnostic basées sur l’IA aident les planificateurs à se concentrer sur les exceptions significatives plutôt que sur les ajustements de routine et fournissent des indications sur les causes profondes lorsqu’une intervention est nécessaire.

RELEX Diagnostic met en évidence les causes profondes des écarts par rapport au plan et signale les exceptions en temps réel afin de maintenir l’intégrité de la planification, ce qui permet une amélioration continue et une adaptation aux conditions réelles. Cela comprend la correction des problèmes d’intégrité des données grâce à la détection et à la correction des anomalies, ainsi que l’utilisation de modèles probabilistes pour corriger les inexactitudes des stocks.

Aides à la planification basées sur l’IA générique

Étape cruciale vers une technologie de Touchless Planning, les systèmes d’IA générique exploitent de grands modèles linguistiques (LLM) pour résumer et condenser les données à l’intention des utilisateurs, ce qui accélère et facilite la prise de décision tout en la rendant plus précise.

Chez RELEX, nous avons développé Rebot, qui s’appuie sur une base de connaissances établie des meilleures pratiques spécifiques à l’industrie et aux solutions, et tire des enseignements des données en contexte. La facilité d’accès et de compréhension de ces informations accélère l’intégration des employés, fluidifie les opérations quotidiennes et offre des opportunités d’apprentissage continu et d’amélioration des processus.

Les clients de RELEX utilisent déjà activement Rebot au quotidien pour obtenir des réponses rapides, des informations utiles sur les solutions et des processus plus fluides.

À mesure que les systèmes basés sur l’IA évolueront, ils tireront parti de l’IA agentielle qui fournit des recommandations spécifiques à l’entreprise et aide de manière proactive les planificateurs à anticiper et à contrer les perturbations et les changements du marché. Cette évolution transformera la profession en une discipline plus gratifiante et plus stimulante sur le plan intellectuel grâce à une efficacité sans précédent, une auditabilité et une transparence accrues, ainsi que des capacités révolutionnaires en matière d’acquisition de données.

RELEX intègre déjà ces systèmes agentiels dans la planification de la supply chain. Par exemple, RELEX Diagnostic analyse les données et identifie les causes profondes des problèmes de la supply chain qui pourraient autrement passer inaperçues et ne pas être traitées, aidant ainsi les utilisateurs à hiérarchiser les tâches et à planifier plus efficacement. À l’avenir, Rebot sera en mesure de répondre aux questions spécifiques des clients concernant les fluctuations de la demande, les anomalies de planification et les mesures recommandées.

L’impact transformateur de la planification sans contact

L’impact commercial de la planification sans contact va bien au-delà des avantages théoriques et apporte des améliorations mesurables.

Nous avons vu des fabricants atteindre jusqu’à 98 % de prévisions sans contact dans certaines catégories. Lorsque l’IA gère automatiquement la quasi-totalité des décisions de prévision, les planificateurs humains se concentrent uniquement sur le petit pourcentage d’exceptions qui nécessitent réellement leur expertise. De plus, les systèmes de planification qui génèrent des plans de meilleure qualité dès le départ réduisent considérablement le besoin d’ajustements manuels.

Ce niveau d’automatisation réduit le risque d’erreur humaine et garantit une plus grande cohérence dans les résultats de la planification, ce qui augmente considérablement l’efficacité de la planification tout en améliorant généralement la précision des prévisions.

Un autre avantage significatif est la réduction du gaspillage dans la production et les stocks, qui a un impact direct sur le résultat net. En adaptant plus précisément l’offre à la demande, les fabricants minimisent la surproduction, réduisent l’obsolescence du stock et limitent les démarques ou les liquidations. Pour les fabricants de produits alimentaires, cette réduction du gaspillage est particulièrement précieuse, certains d’entre eux faisant état d’une réduction pouvant atteindre 35 % des déchets de production.

L’amélioration de l’utilisation des capacités sans dépenses d’investissement supplémentaires crée une capacité « gratuite » qui soutient la croissance. Lorsque le gaspillage est éliminé et que la planification de la production est optimisée, les fabricants découvrent souvent qu’ils peuvent produire beaucoup plus avec leurs actifs existants.

La valeur stratégique de la planification sans contact

La rentabilité est possible sans augmentation proportionnelle des effectifs. Des entreprises telles que Finsbury Food Group ont doublé leur chiffre d’affaires tout en augmentant légèrement leur équipe de planification, démontrant ainsi que la planification sans contact rompt le lien traditionnel entre la croissance de l’entreprise et les besoins en personnel.

Des rôles de planificateur plus gratifiants, axés sur des activités à forte valeur ajoutée, améliorent la fidélisation et le développement des talents. Libérés de la manipulation monotone des données et des ajustements sans fin, les planificateurs peuvent se concentrer sur la prise de décisions stratégiques, la planification de scénarios et les initiatives d’amélioration continue.

Une meilleure résilience face à la volatilité et aux perturbations du marché offre un avantage concurrentiel en période d’incertitude. Grâce à la planification sans contact, les fabricants peuvent rapidement effectuer une prévision, réoptimiser et s’adapter à l’évolution des conditions, qu’il s’agisse d’un pic de demande, d’une perturbation de l’approvisionnement ou d’un changement dans les politiques commerciales mondiales. Cette agilité est de plus en plus essentielle dans l’environnement commercial volatile d’aujourd’hui.

Une meilleure coordination interfonctionnelle et une prise de décision plus efficace voient le jour lorsque toutes les parties prenantes travaillent à partir d’une plateforme de planification unifiée. Les décisions sont mieux coordonnées et plus efficaces lorsque les équipes commerciales, opérationnelles, financières et logistiques partagent la même vision de la demande, des capacités et des stocks. Cette coordination élimine les « silos fonctionnels » qui nuisent à de nombreuses entreprises manufacturières et conduisent à des résultats sous-optimaux.

De la planification manuelle à la planification sans contact : la voie vers la transformation numérique

Le chemin vers l’excellence sans contact commence par une évaluation honnête de votre maturité actuelle en matière de planification et un engagement à vous améliorer progressivement. Que vous commenciez tout juste à explorer les possibilités d’automatisation ou que vous cherchiez à faire passer une initiative de Touchless Planning existante au niveau supérieur, la voie à suivre nécessite à la fois des capacités technologiques et une préparation organisationnelle.

Parcours vers la maturité

La mise en œuvre de la planification sans contact doit être abordée comme un parcours par étapes plutôt que comme un changement radical.

L’évaluation de la maturité actuelle de la planification constitue le point de départ de toute initiative de Touchless Planning. Comprendre l’état actuel des processus de planification, des systèmes, de la qualité des données et des capacités des équipes aide les organisations à identifier les opportunités d’amélioration les plus intéressantes et à élaborer une feuille de route réaliste.

Une approche progressive de la mise en œuvre permet de gérer efficacement le changement et de créer une dynamique grâce à des résultats rapides. La plupart des mises en œuvre réussies commencent par des domaines de planification spécifiques (par exemple, la planification de la demande pour des produits stables) où les approches sans contact peuvent apporter une valeur ajoutée rapide, puis s’étendent progressivement à des domaines plus complexes à mesure que les capacités et la confiance s’accroissent.

Mesurer le succès à l’aide d’indicateurs clés de performance opérationnels et de résultats commerciaux garantit que les initiatives de Touchless Planning restent axées sur la création de valeur. Les indicateurs clés peuvent inclure la précision des prévisions, la productivité des planificateurs, les niveaux de stocks, les niveaux de service et la réduction du gaspillage. Le suivi de ces indicateurs aide les organisations à suivre les progrès et à démontrer le retour sur investissement des initiatives de Touchless Planning.

Instaurer la confiance et favoriser l’adoption

Le passage à la planification sans contact nécessite une attention particulière à l’établissement de la confiance et à la gestion du changement.

L’IA explicable renforce la confiance dans la planification automatisée en offrant une visibilité sur les hypothèses de calcul complexes et les indicateurs de performance clés.

Contrairement aux algorithmes « boîte noire » qui ne fournissent aucune information sur leur processus décisionnel, l’IA explicable permet aux planificateurs de comprendre pourquoi des recommandations spécifiques sont formulées. Cette transparence réduit le recours aux décisions intuitives et aide les planificateurs à gagner en confiance dans le système. De plus, les informations et l’assistance fournies par l’IA générative améliorent la productivité des planificateurs et favorisent l’adoption du système en offrant des conseils intelligents lorsque cela est nécessaire.

Les assistants numériques qui guident les planificateurs améliorent l’expérience utilisateur et accélèrent la courbe d’apprentissage. Ces assistants, alimentés par l’IA générative, peuvent répondre aux questions, expliquer les recommandations du système et guider les planificateurs dans des tâches complexes. Comme l’a décrit un dirigeant, « vous avez, faute de mieux, un collègue numérique qui vous aide tout au long du processus ».

La gestion du changement et la création d’une culture d’entreprise sont des éléments fondamentaux de la planification sans contact. Une véritable planification sans contact repose sur la suppression des niveaux d’approbation, en particulier pour les décisions clés. Donnez à vos planificateurs les moyens d’agir et faites-leur confiance pour prendre des décisions qui correspondent aux intérêts de l’entreprise, plutôt que de renvoyer les décisions à la hiérarchie.

L’avantage concurrentiel de la planification sans contact

L’impératif pour les fabricants est clair : la planification sans contact est essentielle pour rester compétitif dans l’environnement commercial complexe, volatile et en constante évolution d’aujourd’hui. Les organisations qui s’accrochent à des approches de planification manuelles et déconnectées seront de plus en plus désavantagées par rapport à leurs concurrents qui ont adopté l’automatisation intelligente.

Dans un monde de plus en plus complexe, la planification sans contact n’est pas seulement une question d’efficacité, mais aussi de création de capacités de croissance et d’innovation. En libérant les planificateurs des tâches routinières et en mettant en place des processus de planification plus précis et adaptatifs, les fabricants peuvent répondre plus efficacement aux défis et aux opportunités. En ce sens, la planification sans contact n’est pas seulement une approche de planification, mais un avantage stratégique qui permet aux fabricants de prospérer dans un environnement où l’agilité, la précision et l’évolutivité sont primordiales.