Supply chain intégrée : Comment réduire les frictions au sein de votre supply chain ?

Nov 9, 2020 • 6 min

Aujourd’hui, afin de mieux servir les clients, la quasi-totalité des distributeurs ont mis en place des réseaux logistiques d’entrepôts plus ou moins complexes. A partir des années 90, les distributeurs ont compris qu’intégrer des entrepôts entre les fournisseurs industriels et leurs magasins était indispensable à l’amélioration de la disponibilité magasin. Cependant, et encore plus avec la multiplication des canaux de distribution, avoir des entrepôts ne suffit plus. Si l’approvisionnement de ces entrepôts n’est pas optimisé, alors le problème se déporte, et le taux de service reste soit relativement faible, soit onéreux à optimiser. Les distributeurs doivent donc s’assurer que l’approvisionnement de leurs entrepôts est le plus performant possible, afin de tirer le maximum de bénéfice de leur réseau logistique.

Une source unique de prévision pour une supply chain intégrée.

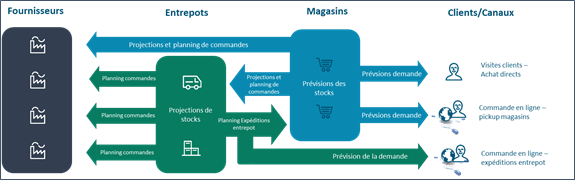

L’un des facteurs qui influence le plus la performance de l’approvisionnement en général, et des entrepôts en particulier, est la qualité des prévisions utilisées. Pas de bon approvisionnement sans une bonne prévision. Lorsqu’on observe de près les distributeurs, on constate que l’immense majorité utilisent les historiques de sorties entrepôts pour calculer leurs prévisions entrepôts. Pourtant, l’ensemble des études et des benchmarks internationaux sur le sujet montrent clairement que la solution la plus efficace est la mise en place d’une supply chain intégrée. C’est-à-dire une supply chain dans laquelle les prévisions de l’entrepôt ne sont pas basées sur les historiques de sorties, mais sur les projections de commandes magasins. Dans une supply chain intégrée la source des prévisions qui irriguent tous les échelons est unique, ce sont les ventes magasins / canaux. En d’autres termes, utiliser les historiques de sorties pour calculer les prévisions entrepôts revient à piloter en regardant en arrière, alors que les projections de commandes magasins / canaux offre aux entrepôts l’équivalent d’un GPS de nouvelle génération.

Selon notre étude de 2018, seulement 16% des distributeurs interrogés utilisent les projections de commande magasin pour construire les prévisions de leurs entrepôts

Schéma 1 :

Améliorer la disponibilité et réduire les stocks grâce à l’intégration de la supply chain

Si beaucoup de distributeurs anglosaxons ont adopté le modèle de supply chain intégrée, c’est parce qu’il propose de nombreux avantages parmi lesquels une meilleure anticipation, une réactivité accrue et une collaboration élargie et plus efficiente.

Grâce aux projections de commandes, les entrepôts peuvent anticiper de manière simple les futurs changements des besoins magasins. Alors que la prise en compte des cycles de vie produits et l’évolution des assortiments sont souvent des éléments de complexité dans la gestion des approvisionnements d’une Supply chain silotée, ceux-ci sont rendus simples avec une supply chain intégrée, dans laquelle les projections de commande magasin offre une visibilité totale. Un autre exemple du bénéfice de cette capacité à anticiper est la gestion des changements de paramètres magasins tels que les modifications de calendrier de livraison ou de schéma logistique (changement du rattachement d’un ou plusieurs magasins à un entrepôt). Dans un modèle traditionnel où la prévision entrepôt est réalisée à partir des historiques de sorties entrepôts, ces modifications sont laborieuses à prendre en compte, alors qu’elles se gèrent, dans le cadre d’une supply chain intégrée, de manière simple voire automatique.

« Les deux leviers qui créent la plus grande valeur sont la maximisation des performances de livraison et la minimisation des coûts de la chaîne d’approvisionnement : 90 % de tous les leaders ont atteint une performance de livraison supérieure à 96 %, grâce à la mise en place d’une supply chain intégrée, à la réduction du débit/temps de cycle et à l’optimisation de leurs stocks tampons »

PWC – Global Supply Chain Survey

Le deuxième avantage d’un modèle intégré est sa réactivité. De nombreux facteurs internes ou externes (promotions, décalage de saisonnalité, météo, évènements exogènes…) influent sur la demande provoquant des variations, parfois très importantes, des ventes. Face à ces variations le modèle traditionnel met longtemps à s’adapter, car ce n’est qu’après que les historiques de sorties entrepôts aient été impactés que les prévisions évoluent. Ce laps de temps peut prendre entre quelques jours, dans le meilleur des cas, et plusieurs semaines, souvent jalonné de ruptures en magasin, voire de surstock en fin de saison ( la double peine..). A contrario, l’approvisionnement entrepôt d’une supply chain intégrée réagit beaucoup plus rapidement, car il est en lien direct avec les ventes clients via les projections de commandes magasins.

La collaboration au sein de la supply chain représente un enjeu clé. En plus de permettre d’en améliorer la qualité, la collaboration a un impact positif sur les coûts. La mise en place d’une supply chain intégrée ouvre de nombreuses opportunités dans ce domaine. En cascadant la prévision de la demande vers les entrepôts, le modèle intégré permet d’unifier la source d’information entre l’ensemble des acteurs de l’entreprise (achat, offre, magasin, logistique, approvisionnement, …) générant ainsi une meilleure communication, et évitant la multiplication des prévisions constatée dans les supply chains non-intégrées. Enfin, cette amélioration de la collaboration permet aussi aux distributeurs de partager des prévisions plus fiables (et donc précieuses !) à leurs fournisseurs, producteurs, et partenaires externes.

Un système d’approvisionnement adapté et une organisation proactive

Si l’adoption d’un modèle de supply chain intégrée délivre des gains importants de disponibilité, de réduction des stocks et d’efficacité opérationnelle, il impose aussi d’avoir les bons outils et de travailler différemment. Refléter les changements de prévisions de ventes magasins / canaux en projections de commandes, pour les rendre visible aux entrepôts, signifie d’être capable de projeter les stocks et les futurs réapprovisionnements des magasins en tenant compte de l’ensemble des contraintes de commande et de livraison (cadenciers, franco, MOQ, capacité de réception et lissage…), mais également des impacts liés aux promotions, aux saisonnalités, aux changements d’assortiments, aux modification de schéma logistique, et à de nombreux autres paramètres. De plus, pour parvenir à une intégration transparente sur toute la supply chain de ces prévisions et projections, elles doivent être calculées quotidiennement pour chaque produit, dans chaque magasin, et pour chacun des jours sur un horizon pouvant aller de quelques semaines à plusieurs mois. Ces besoins exigent donc à la fois un logiciel de prévision et d’approvisionnement ayant les bonnes fonctionnalités, mais également une capacité importante de traitement des données. Le modèle de supply chain intégrée entraine aussi une modification des modes de travail. En effet, l’automatisation des process de planification amène l’ensemble des collaborateurs à mieux intégrer les enjeux de la supply chain et à travailler avec plus d’anticipation et de proactivité.

Se préparer à tous « les avenirs »…

Les enjeux des distributeurs vont désormais au-delà de traiter leurs irritants actuels dans leur pilotage des flux ; Il s’agit en effet de développer des capacités d’adaptation et d ‘amélioration en continu qui doivent faire de la supply chain le différenciant au service de la stratégie d’entreprise.

L’adaptation nécessite une grande flexibilité pour supporter l’ensemble des évolutions de processus, d’organisation, de structure logistique, et les outils supportant ces processus doivent donc permettre de mettre en œuvre rapidement tous ces changements, voire même idéalement d’être une source d’informations riche permettant de les anticiper et de les orienter.

L’amélioration continue nécessite quant à elle un meilleur usage de la donnée. Certes, les données « vitales » existent et doivent être exploitées. Mais bien d’autres sont souvent soit absentes, ou non stockées. A titre d’exemple simple, les engagements de service fournisseurs. En disposer, les mettre à jour permet non seulement d’affiner et fiabiliser le processus d’approvisionnement, mais également d’échanger avec les équipes achats, d’analyser et challenger la performance des fournisseurs afin de fiabiliser l’ensemble de la chaine. Bien d’autres exemples existent, et l’enrichissement et l’exploitation de toutes les informations sera demain une des clés pour franchir un nouveau cap dans l’automatisation intelligente de la supply chain.

Demain se prépare aujourd’hui