Eine effektive Supply-Chain-Planung kann der wirkungsvollste Weg sein, um die Leistung zu verbessern, die Effizienz zu steigern und die Rentabilität zu stärken

Die Supply-Chain-Planung für Getränkehersteller ist von Natur aus komplex. Viele Unternehmen verlassen sich heute noch auf Excel-Tabellen oder eine Kombination aus Tabellenkalkulationen, ERP- und APS-Lösungen. Dieser fragmentierte Ansatz macht die Planung jedoch höchst ineffektiv, da er wichtige Herausforderungen wie lange Produktionsläufe, Verfallsbeschränkungen, Produktsequenzierung, Allergenmanagement, Chargengrößen, Bestandsschwankungen und Lagerkapazitätsbegrenzungen nicht angemessen berücksichtigt.

Tabellenkalkulationen sind nicht nur schwerfällig zu verwalten, sondern machen auch die Entwicklung eines optimalen Plans nahezu unmöglich. Infolgedessen leidet die Produktionsauslastung, Bestands- und Lageranforderungen werden übermäßig hoch, und das Serviceniveau für Kunden kann sinken.

Dieses Dokument beschreibt 10 Schlüsselaspekte der Supply-Chain-Planung, die Getränkehersteller – insbesondere solche, die Bier und alkoholfreie Getränke/Erfrischungsgetränke produzieren – berücksichtigen sollten. Während dieser Leitfaden sowohl Bier als auch alkoholfreie Getränke abdeckt, erstreckt er sich nicht auf die Herstellungsprozesse für Wein und Spirituosen.

In Fällen, in denen Getränkeunternehmen jedoch Wein oder Spirituosen in großen Mengen einkaufen, wird der Prozess der Abfüllung von Wein/Spirituosen relevant. Die Abfüllung kann vom Getränkehersteller selbst durchgeführt werden, aber die Getränke-Lohnabfüllungsbranche spielt oft eine entscheidende Rolle in diesem Prozess und sollte in die Gesamtplanung einbezogen werden.

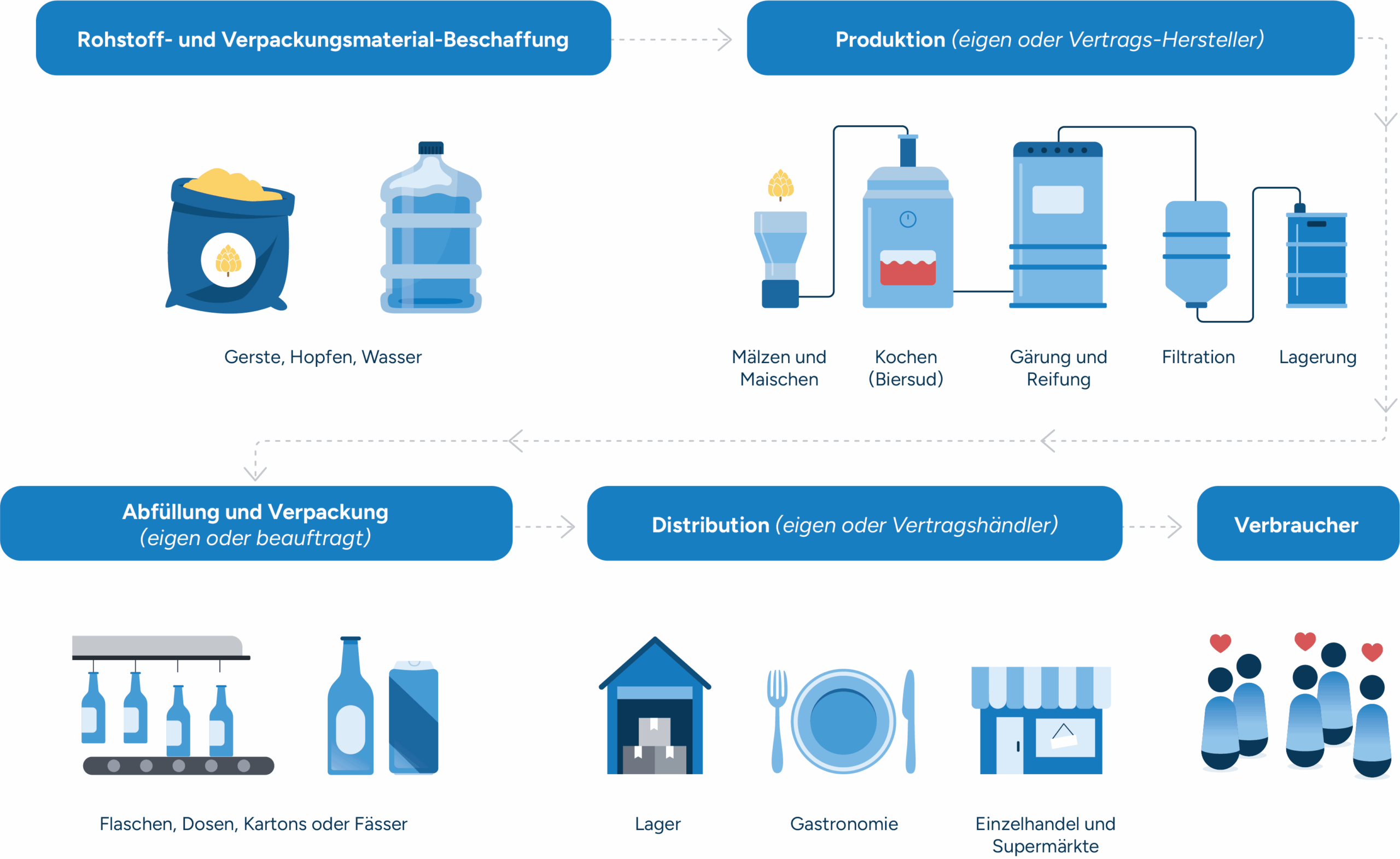

Prozessüberblick: Bier

Der Bierbrauprozess umfasst mehrere Stufen, die alle entscheidend für die Entstehung der Aromen, Düfte und Eigenschaften des Endprodukts sind. Die typische Bierproduktion beinhaltet folgende Schritte:

1. Mälzen und Maischen

Die Bierreise beginnt mit gemälzter Gerste, dem Hauptbestandteil, der fermentierbare Zucker für das Brauen liefert. Während des Mälzprozesses werden Gerstenkörner in Wasser eingeweicht, zum Keimen gebracht und dann in Darren getrocknet, um die Keimung zu stoppen und den Geschmack zu entwickeln. Nach dem Mälzen werden die Körner zerkleinert und mit heißem Wasser in einem Prozess namens Maischen vermischt. Das Maischen wandelt Stärken im Malz durch enzymatische Aktivität in fermentierbare Zucker um und produziert eine zuckerhaltige Flüssigkeit namens Würze.

2. Kochen

Die Würze wird in einen Sudkessel überführt und zum Kochen gebracht. Hopfen, die Blüten der Hopfenpflanze, werden in dieser Phase hinzugefügt, um dem Bier Bitterkeit, Geschmack und Aroma zu verleihen. Das Kochen sterilisiert die Würze und extrahiert wichtige Verbindungen aus dem Hopfen. Der Zeitpunkt und die Menge der Hopfenzugaben beeinflussen das Aromaprofil des Bieres, wobei frühere Zugaben Bitterkeit und spätere Aroma beitragen. Nach dem Kochen wird die Würze schnell abgekühlt, um sie für die Gärung vorzubereiten.

3. Gärung und Reifung

Nach der Abkühlung wird die Würze in ein Gärgefäß überführt und Hefe hinzugefügt. Die Hefe verbraucht die Zucker in der Würze und wandelt sie in Alkohol und Kohlendioxid um – ein Prozess, der als Gärung bekannt ist. Je nach Art des gebrauten Bieres kann die Gärung von wenigen Tagen bis zu mehreren Wochen dauern. Nach der Hauptgärung tritt das Bier in die Reifungsphase ein, in der es seine endgültigen Aromen und Düfte entwickelt. Diese Phase ermöglicht es der Hefe, sich zu setzen und den Geschmack des Bieres zu verfeinern.

4. Filtration

Das Bier wird filtriert, um die Klarheit zu verbessern und unerwünschte Partikel zu entfernen. Dieser Prozess eliminiert Hefereste, Proteine und andere Partikel, die nach Gärung und Reifung verbleiben können. Die Filtration stellt sicher, dass das Bier ein makelloses, sauberes Aussehen hat und die gewünschten Qualitätsstandards erfüllt.

5. Lagerung

Nach der Filtration wird das Bier in Tanks unter kontrollierten Bedingungen gelagert, um Geschmack und Kohlensäure zu stabilisieren. Diese Phase, oft Konditionierung genannt, stellt sicher, dass das Bier vor der Verpackung seine optimale Qualität erreicht. Die Lagerdauer variiert je nach Bierstil, wobei Lagerbiere längere Konditionierungszeiten als Ales benötigen.

6. Abfüllung und Verpackung

Der letzte Schritt im Bierbrauprozess ist die Abfüllung und Verpackung. Das Bier wird unter sterilen Bedingungen in Flaschen, Dosen oder Fässer abgefüllt, um Frische zu erhalten und Kontamination zu verhindern. Verpackungsformate werden basierend auf dem Zielmarkt und der Vertriebsstrategie gewählt. Etiketten werden angebracht und das Bier für den Vertrieb vorbereitet, bereit, von Verbrauchern weltweit genossen zu werden.

Durch die sorgfältige Befolgung dieser Schritte brauen Brauer eine große Vielfalt von Bierstilen, jeder mit seinen einzigartigen Aromen, Düften und Eigenschaften, die Bierliebhaber überall erfreuen.

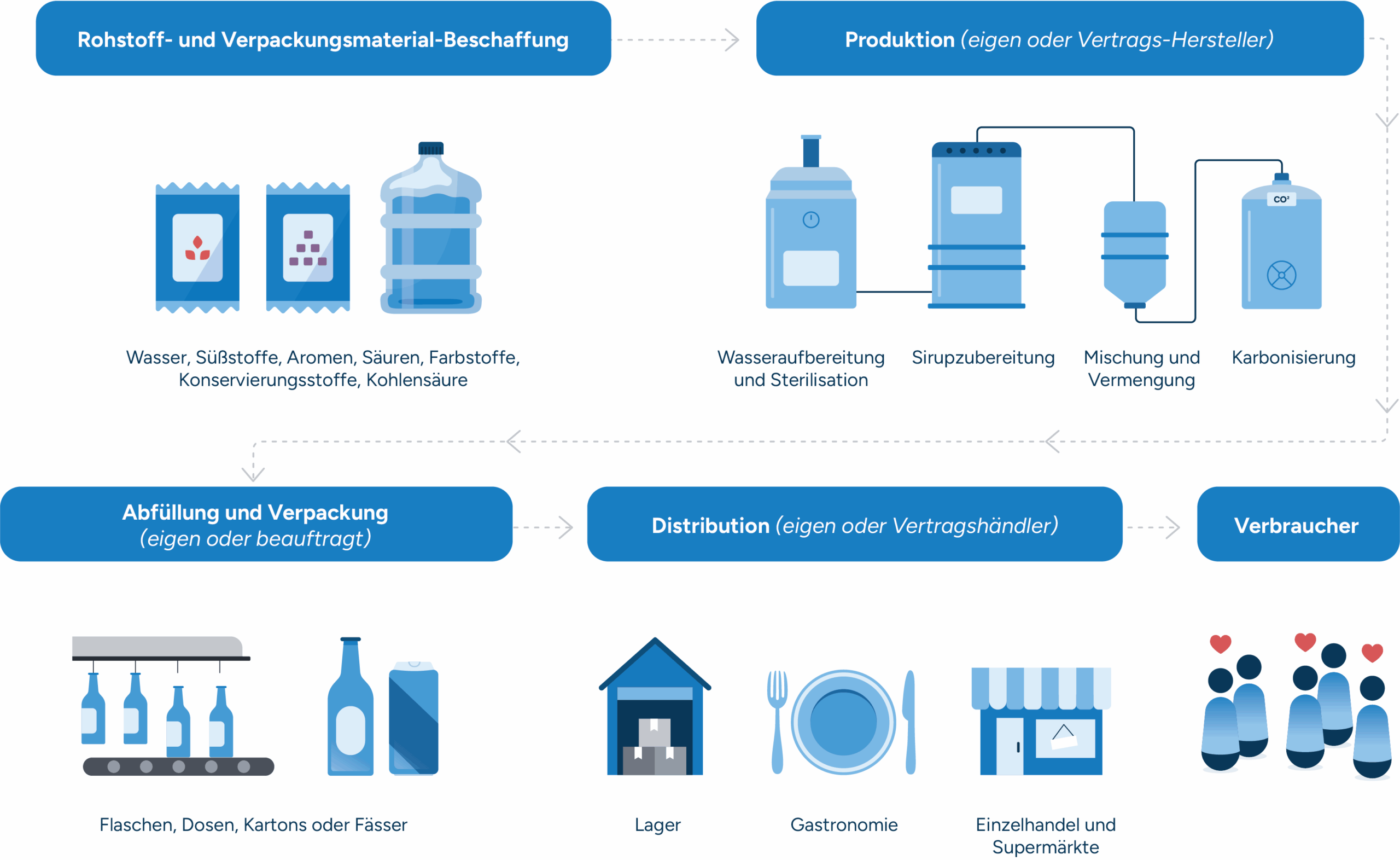

Prozessüberblick: Erfrischungsgetränke

Wasseraufbereitung und Sterilisation: Wasser wird gefiltert, enthärtet, sterilisiert (z.B. durch UV oder Chlorierung) und entionisiert, um Reinheit und Sicherheit zu gewährleisten.

Sirupherstellung: Zucker, Aromen und Säuren werden zu einem Sirup gemischt, pasteurisiert, um Mikroben zu entfernen, und auf Qualität geprüft.

Mischung und Vermengung: Sirup und aufbereitetes Wasser werden in präzisen Verhältnissen gemischt und für Konsistenz homogenisiert.

Karbonisierung: Die Mischung wird gekühlt und unter Druck mit Kohlendioxid versetzt, wodurch die Kohlensäure entsteht.

10 Kernschritte zur Optimierung der Supply-Chain-Planung für Getränke

Dieser Leitfaden beschreibt 10 wesentliche Bereiche, die ein integriertes, automatisiertes System erfordern, in dem Entscheidungen auf Fakten und nicht auf persönlicher Erfahrung, isolierten Teams und Bauchgefühl basieren. Ein System, das sicherstellt, dass Anlagenauslastung, Bestände und Gewinne maximiert und Umsätze gesteigert werden können, damit die Bier- und alkoholfreie Getränkeproduktion ihr volles Potenzial erreichen kann.

1. Tankplanung

Die grundlegende Herausforderung bei der Tankplanung besteht darin, dass jeder Tank als eigenständige Ressource mit fester Kapazität funktioniert. Nur weil ein 40.000-Liter-Tank 30.000 Liter enthält, bedeutet das nicht unbedingt, dass 10.000 Liter verfügbare Kapazität vorhanden sind. In der Realität gilt ein Tank, solange er irgendeine Menge Flüssigkeit enthält, für Planungszwecke als vollständig ausgelastet (es sei denn, eine Nachfüllung ist möglich).

Die Sicherstellung, dass die Tankauslastung nicht nur basierend auf dem Volumen, sondern auch auf Belegungsdynamiken und betrieblichen Einschränkungen optimiert wird, ist das grundlegendste und kritischste Prinzip, das jede Planungslösung berücksichtigen muss.

Die Tankplanung in der Bierproduktion ist ein mehrstufiger Prozess, wobei jede Phase einzigartige Herausforderungen mit sich bringt. Effizientes Tankmanagement ist vom Maischstadium bis zur finalen Verpackung des Bieres unerlässlich. Mit einer begrenzten Anzahl von Tanks in jeder Phase – Maisch-, Gär-, Konditionierungs- und Helle-Bier-Tanks – ist strategische Planung entscheidend, um die Kapazitätsauslastung zu maximieren. Diese Art der Planung erfordert ein Tool, das mehrere Schlüsselkonzepte und -beschränkungen unterstützen kann, um effiziente Terminplanung und optimale Tanknutzung während des gesamten Produktionszyklus zu gewährleisten.

Das Management endlicher Kapazitäten ist besonders kritisch in der Getränkeindustrie, wo das Tankkapazitätsmanagement einzigartige Planungsherausforderungen einführt. Eine wichtige Einschränkung ist, dass ein Tank nicht wiederverwendet werden kann, bis er vollständig geleert und gereinigt ist – selbst, wenn nur 100 Liter in einem 10.000-Liter-Tank verbleiben, gilt er immer noch als belegt und für neue Produktion nicht verfügbar.

Es gibt jedoch Ausnahmen, die eine manuelle Überschreibung dieser Regel erfordern können. Ein solches Beispiel sind „Nachfüllungen”, bei denen neues helles Bier zu einem Tank hinzugefügt wird, der bereits die gleiche Art von hellem Bier enthält. In diesen Fällen muss das Verfallsdatum der neu hinzugefügten Charge nach unten angepasst werden, um mit dem vorhandenen Inhalt übereinzustimmen und Qualität und Compliance sicherzustellen.

Eine robuste Planungslösung muss flexibel genug sein, um diese Standardbeschränkungen zu handhaben und gleichzeitig kontrollierte Ausnahmen bei Bedarf zuzulassen.

Ein weiterer kritischer Aspekt der Tankplanung ist die Erkenntnis, dass verschiedene Tanks unterschiedliche Fähigkeiten haben, wodurch es wesentlich wird, den richtigen Tank dem richtigen Produkt zuzuordnen. Zum Beispiel kann die Ciderproduktion andere Tanktypen erfordern als die für Bier verwendeten, was eine sorgfältige Tankzuteilung im Planungsprozess erforderlich macht.

Zusätzlich ist der Fluss von Flüssigkeit zwischen Tanks und Produktionsprozessen oft durch die installierte Rohrleitungsinfrastruktur eingeschränkt. Das bedeutet, dass verfügbare Fließwege genau modelliert und in die Planungslösung einbezogen werden müssen, um Engpässe und Ineffizienzen zu vermeiden.

Diese Überlegung ist gleichermaßen wichtig bei der Abfüllungsplanung. Um eine Überauslastung der Helle-Bier-Tanks zu verhindern, muss das System ihre begrenzte Konnektivität zu Abfülllinien berücksichtigen. Typischerweise kann ein Helle-Bier-Tank nur mit einer oder in seltenen Fällen mit ein paar Abfülllinien gleichzeitig verbunden werden. Die Sicherstellung, dass diese Einschränkung im Abfüllplan respektiert wird, ist der Schlüssel zur Aufrechterhaltung eines reibungslosen und effizienten Betriebs.

KI-Modelle, die Heuristik und mathematische Optimierung kombinieren, ermöglichen die gleichzeitige Bewertung mehrerer Tankplanungsszenarien zur Bestimmung der optimalen Lösung. Diese Modelle berücksichtigen kritische Faktoren wie begrenztes Angebot, Nachfrageschwankungen, Haltbarkeit und verschiedene Geschäftsregeln und -beschränkungen und gewährleisten einen ausgewogenen, effizienten und ressourcenoptimierten Ansatz für das Tankkapazitätsmanagement.

2. Produktions-„Rad“ oder zyklische Planung

In der Getränkeindustrie sind Produktionsprozesse typischerweise darauf ausgelegt, in verlängerten Chargen zu laufen, eine Strategie, die hilft, Effizienz und Ressourcennutzung zu optimieren. Produkte mit hoher Verbrauchernachfrage, wie beliebte Getränke oder Flaggschiffprodukte, können wöchentlich produziert werden, um ihre konsistente Verfügbarkeit auf dem Markt sicherzustellen. Im Gegensatz dazu können Produkte mit geringerer Nachfrage, wie saisonale Getränke oder Nischensortimente, einem zeitlich versetzteren Produktionsplan folgen und alle zwei, drei oder sogar vier Wochen hergestellt werden. Dieser gestaffelte Ansatz erfüllt nicht nur die variierenden Marktbedürfnisse, sondern minimiert auch Produktionskosten durch Vermeidung unnötiger Überproduktion; er führt jedoch zu höheren Lagerhaltungskosten.

Um diesen Ansatz effektiv umzusetzen, ist es für das Planungsteam wesentlich, die Produktionskadenz für jedes Produkt sorgfältig zu verwalten und zu kontrollieren und die angemessenen Intervalle für die Produktion basierend auf historischen Verkaufsdaten, prognostizierter Nachfrage und Lagerbeständen zu bestimmen. Während die Sequenz der Produktionsaktivitäten typischerweise für jeden Zyklus oder jede Periode vorbestimmt ist, können die spezifischen Produktionsvolumen für jedes Produkt variieren. Diese Anpassungen werden vorgenommen, um sicherzustellen, dass sie mit mehreren kritischen Faktoren übereinstimmen, einschließlich der für betriebliche Effizienz notwendigen Mindestchargengröße, der tatsächlichen Nachfrage nach dem Produkt und der Lagerbestände, die zur Aufrechterhaltung einer ausgewogenen Supply-Chain erforderlich sind.

Das systematische Framework, das eine solche präzise Kontrolle über Produktionspläne ermöglicht, wird oft als „Produktrad” oder „zyklische Planung” bezeichnet. Dieser Ansatz bietet eine strukturierte, aber flexible Weise, Produktionszyklen zu optimieren und das Bedürfnis nach Effizienz mit den Realitäten schwankender Marktnachfragen zu balancieren. Durch die Einhaltung zyklischer Planungsprinzipien können Getränkehersteller sicherstellen, dass ihre Betriebe sowohl kosteneffektiv als auch reaktionsschnell bleiben und die richtigen Produkte zur richtigen Zeit liefern, um Kundenerwartungen zu erfüllen.

3. Planungsagilität und -anpassung

Die Bierindustrie operiert in einem dynamischen Umfeld, das von ständig schwankenden Angebots- und Nachfragemustern geprägt ist. Diese Schwankungen werden von verschiedenen Faktoren beeinflusst, wie Saisonabhängigkeit, Verbraucherpräferenzen und aufkommenden Markttrends. Um wettbewerbsfähig zu bleiben, müssen Unternehmen in dieser Branche zwei kritische Bedürfnisse erfüllen:

- Implementierung verbesserter, automatisierter Transparenz-Tools zur Verfolgung sowohl von Echtzeit- als auch prognostizierten Markttrends

- Entwicklung der Agilität, die notwendig ist, um sich schnell an diese Veränderungen anzupassen

Zusammen ermöglichen diese Fähigkeiten Unternehmen, ihre Betriebe zu optimieren, die Reaktionsfähigkeit zu verbessern und Ineffizienzen zu minimieren.

Viele Unternehmen in der Bierindustrie verlassen sich jedoch noch stark auf veraltete Methoden für ihre Planungs- und Entscheidungsprozesse. Tabellenkalkulationen, die oft umfangreiche manuelle Dateneingabe und repetitive Kopier- und Einfügeaufgaben beinhalten, sind ein häufiges Tool. Während Tabellenkalkulationen ein gewisses Maß an Flexibilität bieten, fehlt ihnen die Raffinesse und Effizienz, die erforderlich ist, um die Komplexitäten der heutigen Marktdynamiken zu handhaben. In solchen Umgebungen kann es Wochen dauern, Produktions- und Vertriebspläne als Reaktion auf Nachfrage- oder Angebotsunterbrechungen anzupassen. Diese Verzögerung schafft erhebliche Herausforderungen, da das Unternehmen nicht schnell genug reagieren kann, um aufkommende Möglichkeiten zu nutzen oder Risiken zu mindern.

Bierproduzenten müssen in der Lage sein, ihre Pläne schnell als Reaktion auf Veränderungen in Nachfrage- und Angebotssignalen anzupassen.

Die Konsequenzen dieser Ineffizienzen können weitreichend sein. Wenn ein Unternehmen beispielsweise nicht schnell auf einen plötzlichen Nachfrageanstieg reagiert, riskiert es Fehlbestände, verlorene Verkäufe und unzufriedene Kunden. Andererseits kann eine Überschätzung der Nachfrage oder langsame Anpassung der Produktionspläne zu einem Überschuss an unverkauften Beständen führen. In der Bierindustrie, wo Produkte oft verderblich oder saisonal sind, könnte dieser Überschuss am Ende für längere Zeiträume in der Kühllagerung stehen und die Kosten in die Höhe treiben. In einigen Fällen sind Unternehmen gezwungen, diesen Überschuss zu stark reduzierten Preisen zu verkaufen, was nicht nur die Gewinnspannen erodiert, sondern auch die Markenwahrnehmung auf dem Markt beeinträchtigen kann.

Um diese Herausforderungen zu bewältigen, wendet sich die Bierindustrie zunehmend fortschrittlichen Planungstools und integrierten digitalen Lösungen zu. Durch die Nutzung von Automatisierung, künstlicher Intelligenz und Echtzeitdatenanalyse können Unternehmen größere Transparenz in ihre Supply-Chain und Markttrends gewinnen. Diese Technologien ermöglichen es Unternehmen, ihre Produktions- und Vertriebspläne proaktiv anzupassen und die Reaktionszeiten von Wochen auf bloße Stunden oder Tage zu reduzieren. Infolgedessen können Unternehmen ihre Betriebe enger mit den tatsächlichen Marktanforderungen abstimmen, Verschwendung minimieren und die Rentabilität maximieren.

Letztendlich sind Agilität und Anpassung in der Bierindustrie nicht mehr optional – sie sind wesentlich für das Überleben und Wachstum in einem wettbewerbsintensiven Markt. Durch den Übergang von manuellen, arbeitsintensiven Prozessen zu automatisierten, datengesteuerten Systemen können Unternehmen die Widerstandsfähigkeit und Flexibilität aufbauen, die benötigt wird, um in einer sich ständig ändernden Landschaft zu gedeihen.

4. Optimierung der Abfülllinie

Eine der primären Herausforderungen für Getränkehersteller ist der langwierige und komplexe Prozess, der erforderlich ist, um zwischen verschiedenen Flüssigkeiten und Verpackungsformaten auf der Abfülllinie zu wechseln. Diese Umrüstungen, die Reinigung, Einrichtung und Konfiguration umfassen, können zu erheblichen Ausfallzeiten führen, wenn sie nicht sorgfältig verwaltet werden. Aus diesem Grund müssen Produktionspläne optimiert werden, um sowohl Reinigungszeit als auch Einrichtungszeit zu minimieren und reibungslose Übergänge und höhere Gesamteffizienz zu gewährleisten.

Eine wesentliche Überlegung in diesem Optimierungsprozess für einen Bierproduzenten ist das Volumen der Flüssigkeit im Helle-Bier-Tank. Da Bier und andere Flüssigkeiten nicht für längere Zeiträume im Helle-Bier-Tank bleiben können, ohne das Risiko einer Qualitätsverschlechterung einzugehen, sollte er idealerweise innerhalb eines einzigen Produktionslaufs geleert werden. Dies bedeutet, dass die Abfülllinie basierend auf dem Volumen der Flüssigkeit im Tank zu diesem Zeitpunkt und nicht auf der Nachfrage nach den fertigen Flaschen geplant wird.

Darüber hinaus ist das Allergenmanagement ein weiterer kritischer Faktor, der sorgfältige Planung erfordert, um Kreuzkontamination zu vermeiden und Lebensmittelsicherheitsstandards einzuhalten.

Eine weitere Überlegung bei der Abfülllinienoptimierung ist die Variabilität von Engpässen. Engpässe können sich je nach Art der produzierten Verpackung verschieben, was flexible Planung zur effektiven Kapazitätsverwaltung erfordert. Einige Produzenten messen die Kapazität anhand der Anzahl der pro Stunde produzierten Standardflaschen, da verschiedene Produkte und Verpackungsformate unterschiedliche Mengen an Ressourcen verbrauchen. Weiterhin müssen Trockenwaren und Lagerkapazität, wie die Verfügbarkeit von Flaschen und Dosen, in den Planungsprozess einbezogen werden.

KI-fähige Lösungen bieten ein mächtiges Tool zur Bewältigung dieser Komplexitäten und einen umfassenden Ansatz zur Erstellung optimierter Produktionspläne. Letztendlich muss die Lösung robust genug sein, um all diese Beschränkungen zu berücksichtigen und dabei anpassungsfähig für die einzigartigen Bedürfnisse jedes Produktionszyklus zu bleiben. Durch die Annahme fortschrittlicher Tools und Ansätze können Getränkehersteller erhebliche Verbesserungen in Effizienz, Rentabilität und Gesamtbetriebsleistung erreichen.

5. Die Bedeutung der Bedarfsplanung

Maschinelles Lernen in der Nachfrageprognose

Die Nachfrage für einen Getränkehersteller wird von einer breiten Palette von Faktoren angetrieben, einschließlich vorhersagbarer saisonaler Trends und dynamischen, kurzfristigen Variablen wie Wetterveränderungen, Feiertagen oder Festivals. Diese Faktoren interagieren oft auf komplexe und unvorhersagbare Weise und schaffen plötzliche Nachfragespitzen, die traditionelle Prognosemethoden nur schwer vorhersagen können. Maschinelles Lernen (ML) spielt eine transformative Rolle bei der Navigation dieser Komplexität, indem es identifiziert, wie diese Variablen interagieren – oft verstärken sie die Effekte voneinander, anstatt sie nur zu addieren.

Im Gegensatz zu herkömmlichen Modellen lernen und verbessern sich ML-Systeme kontinuierlich, indem sie neue Daten in Echtzeit einbeziehen. Diese Systeme automatisieren kritische Aufgaben wie Datenbereinigung, Trenderkennung und Musteranpassungen und reduzieren drastisch den Bedarf an manuellen Eingriffen. Dadurch können Unternehmen schnell auf kurzfristige Schwankungen reagieren und Nachfrageprognosen liefern, die nicht nur genauer, sondern auch viel flexibler sind. Diese Fähigkeit stellt sicher, dass Produzenten Ressourcen effizient zuteilen, Bestände optimieren und Verbraucherbedürfnisse erfüllen können, ohne zu überproduzieren oder Nachfragespitzen zu verpassen.

Werbeaktionen und Neue Produkteinführungen (NPI)

Die Getränkeindustrie ist hochgradig wettbewerbsintensiv und geprägt von häufigen Werbeaktionen, Rabattkampagnen und neuen Produkteinführungen. Diese Initiativen, die oft verschiedene Geschmacksrichtungen, Verpackungsstile oder Größen umfassen, beeinflussen Verbraucherkaufverhalten erheblich. Die genaue Analyse der Auswirkungen dieser Aktivitäten ist für Planer herausfordernd, da sie qualitative Daten wie Aktionstyp, Timing und Werbekanäle umfassen – Faktoren, die traditionelle Prognosemodelle nicht leicht quantifizieren können.

Maschinelles Lernen bewältigt diese Herausforderungen, indem es riesige Mengen komplexer Daten verarbeitet, um versteckte Muster, Korrelationen und Trends aufzudecken. Zum Beispiel kann ML die Auswirkungen der Kannibalisierung identifizieren und messen, bei der ein neues Produkt oder eine Werbeaktion die Verkäufe eines bestehenden Produkts beeinträchtigt. Diese Fähigkeit ermöglicht es Produzenten, die wahre Rentabilität von Werbeaktionen zu bewerten, Ineffizienzen zu vermeiden und Verschwendung zu minimieren. Durch die Quantifizierung des komplexen Zusammenspiels zwischen Werbeaktionen, neuen Produkten und Verbraucherverhalten bietet ML die notwendigen Einblicke für effektivere Planung und genaue Prognosen.

Die Auswirkungen verbesserter Prognosegenauigkeit und Verantwortlichkeit

Die Verbesserung der Prognosegenauigkeit und die Förderung der Verantwortlichkeit in der Bierindustrie bietet erhebliche Vorteile in Effizienz, Rentabilität und Nachhaltigkeit:

- Prognosegenauigkeit: Präzise Nachfrageprognosen befähigen Produzenten, Produktionspläne, Bestandsmanagement und Beschaffung zu optimieren. Dies minimiert Verschwendung, reduziert Kosten und stellt sicher, dass Ressourcen effizient zugewiesen werden, wodurch letztendlich Probleme wie Überproduktion oder Fehlbestände verhindert werden.

- Prognoseverantwortlichkeit: Indem Prognostiker für die Qualität ihrer Vorhersagen verantwortlich gemacht werden, fördern Organisationen eine Kultur der kontinuierlichen Verbesserung in Prognoseprozessen, -modellen und -methodologien. Dies steigert nicht nur die Prognosezuverlässigkeit, sondern verbessert auch die Ressourcennutzung und Entscheidungsfindung.

Zusammenarbeit und betriebliche Effizienz

Verbesserte Bedarfsplanung durch maschinelles Lernen kommt auch der Zusammenarbeit und der Arbeitsplatzharmonie erheblich zugute. Genaue und zuverlässige Prognosen reduzieren die Reibung und das Chaos, die oft mit der Abstimmung widersprüchlicher Daten aus mehreren Abteilungen verbunden sind. Anstatt zu kämpfen, um unterschiedliche Versionen von Tabellenkalkulationen abzustimmen, können Teams von einer einheitlichen, nahtlosen Informationsquelle aus zusammenarbeiten. Dieses gemeinsame Verständnis fördert die Zusammenarbeit, rationalisiert die Entscheidungsfindung und steigert letztendlich die Arbeitszufriedenheit.

Durch die Nutzung von maschinellem Lernen kann die Getränkeindustrie transformative Verbesserungen in der Nachfrageprognose erreichen. Von effizienterer Ressourcenzuteilung bis hin zu besserer Zusammenarbeit verbessert ML-gesteuerte Bedarfsplanung die Betriebsleistung und unterstützt langfristige Rentabilität und Nachhaltigkeit.

6. Bessere Entscheidungsfindung dank mehr Transparenz

Über die Optimierung der gesamten Supply-Chain hinaus – von der Tankplanung bis zu Abfülllinien und Lagerung – ermöglicht verbesserte Transparenz einen stärkeren Fokus auf das Management von Ausnahmen anstatt nur das Sammeln von Daten.

Während „Transparenz” oft ein weit gefasster Begriff ist, wird sie in diesem Kontext ausschließlich durch Digitalisierung und Automatisierung vorangetrieben. Sie umfasst kritische Bereiche wie Kundenservice, Zutatenverwaltung, Kapazitätsplanung, Personalzuteilung, Lagerhaltung, Nutzung von Drittanbietern für Logistik (3PL), Haltbarkeitsüberwachung und alle anderen Elemente, die für eine optimierte Supply-Chain wesentlich sind. Effektive Planung ist ohne Transparenz unmöglich, und sich ausschließlich auf menschliche Beobachtung zu verlassen, bietet nur eine begrenzte Perspektive.

Viele Unternehmen betreiben derzeit ihre Supply-Chains mit unterschiedlichen, isolierten Tabellenkalkulationen. Im Gegensatz dazu sollte wahre Transparenz eine umfassende Echtzeitansicht aller Supply-Chain-Komponenten über den gesamten Planungshorizont bieten.

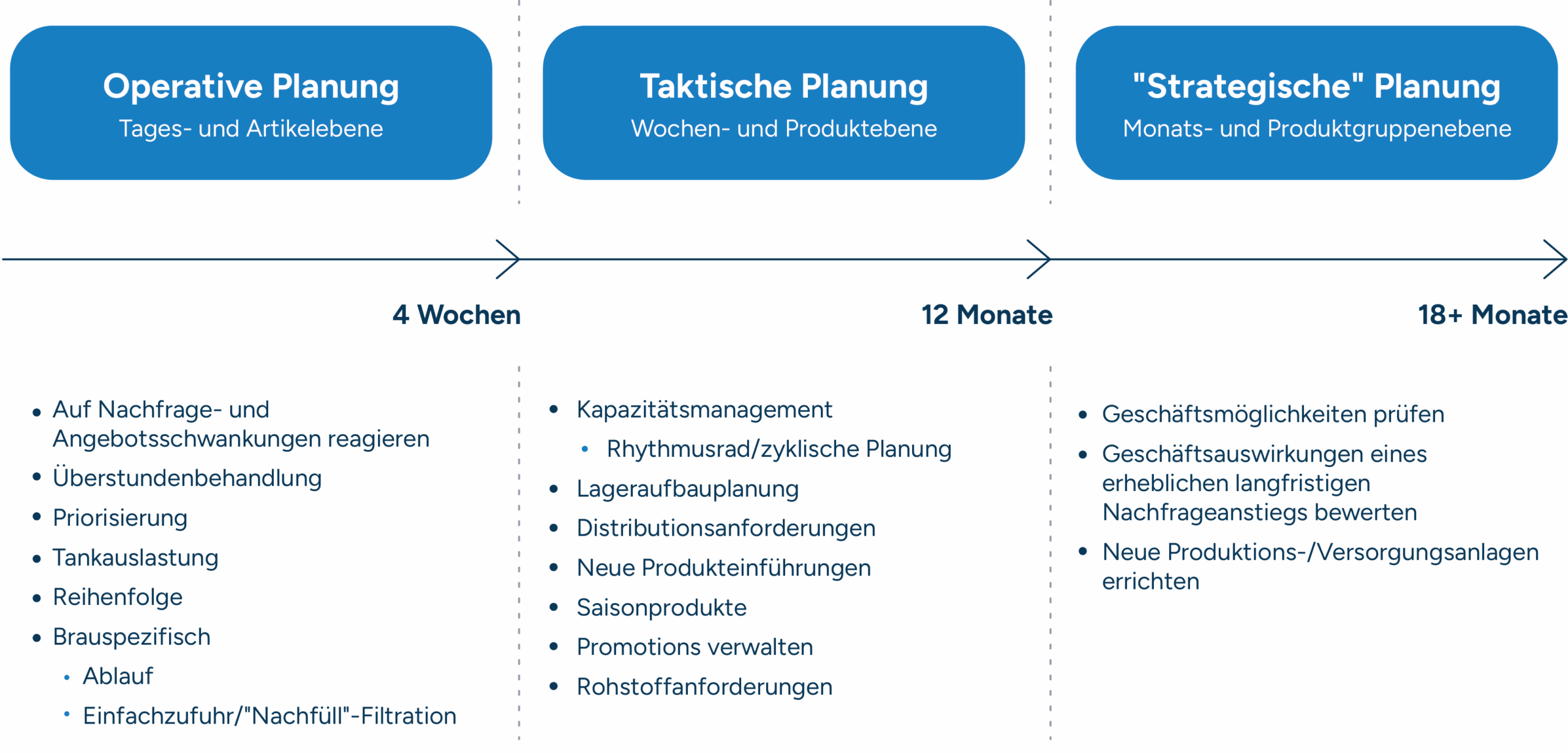

Für Getränkehersteller variiert der Planungshorizont basierend auf Produktionskapazität, Marktnachfrage und betrieblichen Anforderungen. Der Ansatz kann sich erheblich zwischen alkoholfreien Getränkeherstellern und Bierproduzenten unterscheiden. Für Bierproduzenten sind typische Planungshorizonte wie folgt strukturiert:

Für Bier beträgt der taktische Planungshorizont etwa 2 – 52 Wochen, wobei Unternehmen verstehen, wo sie in jeder Stufe dieses Horizonts bei wichtigen Parametern stehen werden.

Diese Parameter beziehen sich auf Produktionskapazität, Tankkapazität und ob mehr Ressourcen hinzugefügt werden müssen. Sie umfassen auch Lagerbestände, Lagergrade, Verfallsprobleme und Vertriebsanforderungen. Die Versorgung mit Zutaten und Verpackungen für verschiedene Produkte muss auch über diesen Zeitraum sichtbar sein.

Ohne eine Lösung, die End-to-End-Transparenz des oben Genannten bietet, ist das Ergebnis ein sehr reaktiver Prozess, der zu kostspieligen Fehlern wie zu viel Bestand, einem Wettlauf zur Räumung von Überschussbeständen zu niedrigeren Preisen und einem Missverhältnis zwischen Angebot und Nachfrage führt.

Ein System mit einer klaren Quelle faktenbasierter Analyse ermöglicht und stärkt die Führung, was zu schnelleren und genaueren Entscheidungen, präziseren und schnelleren Informationen an Kunden und einer konsistent klaren Sicht darauf führt, wie Echtzeitpläne die Rentabilität beeinflussen.

7. Nachfragepriorisierung

In der Supply-Chain-Planung ist die Fähigkeit, Kundennachfrage zu priorisieren und faire Verteilung während Lagerengpässen zu implementieren, kritisch für die Aufrechterhaltung sowohl betrieblicher Effizienz als auch starker Kundenbeziehungen.

Die Priorisierung der Nachfrage (Prognose und Kundenaufträge) stellt sicher, dass hochwertige oder strategisch wichtige Kunden die Produkte erhalten, die sie benötigen.

Gleichzeitig bietet faire Verteilung einen gerechten Ansatz zur Zuteilung begrenzter Bestände auf Kunden, minimiert Unzufriedenheit und erhält Vertrauen, wenn die Nachfrage das Angebot übersteigt. Diese Fähigkeiten ermöglichen es Unternehmen, Angebotsbeschränkungen mit Transparenz und Agilität zu navigieren und sicherzustellen, dass Ressourcen strategisch zugewiesen werden, während das Risiko, wichtige Kunden zu verlieren oder die Markenreputation zu schädigen, minimiert wird. Die Integration dieser Funktionalitäten in Supply-Chain-Planungssysteme ermöglicht informierte Entscheidungsfindung und unterstützt einen ausgewogenen, kundenorientierten Ansatz für das Bestandsmanagement.

Während die Priorisierung der Nachfrage entscheidend ist, ist es gleichermaßen wichtig, einen optimierten Produktionsplan aufrechtzuerhalten, indem Faktoren wie Tankgröße, Chargengröße, Abfülllinienkapazität, Umrüstungskomplexitäten und Materialbeschränkungen berücksichtigt werden. Anstatt die Nachfragepriorisierung als starre Beschränkung durchzusetzen, ermöglicht ihre Behandlung als gewichtete Strafe dem Optimierungsprozess, ein Gleichgewicht zu finden. Dieser Ansatz ermöglicht es dem System, priorisierte Nachfrage zu erfüllen und gleichzeitig breitere Supply-Chain-Variablen zu berücksichtigen, wodurch Effizienz und Flexibilität im gesamten Produktions- und Vertriebsnetzwerk gewährleistet werden.

8. Besseres Bestandsmanagements

Effektives Bestandsmanagement ist entscheidend für die Aufrechterhaltung betrieblicher Effizienz, Kostenreduzierung und Verbesserung der Kundenzufriedenheit. Indem sichergestellt wird, dass die richtigen Produkte zur richtigen Zeit verfügbar sind, können Unternehmen Fehlbestände minimieren, Überbestände vermeiden und Lagerhaltungskosten reduzieren. Ein gut verwaltetes Bestandssystem verbessert den Cashflow, rationalisiert Supply-Chain-Prozesse und unterstützt informierte Entscheidungsfindung, wodurch letztendlich Rentabilität und Wettbewerbsvorteile gefördert werden.

Zu den wichtigen funktionalen Aspekten, die als Teil einer effizienten Einrichtung betrachtet werden sollten, gehören:

Optimaler Sicherheitsbestand

Unzureichende Bestände können zu verlorenen Verkäufen und einer Schädigung des Unternehmensansehens führen, während übermäßige Bestände unnötige Lagerhaltungskosten verursachen. Sicherheitsbestand dient als kritischer Puffer gegen unerwartete Schwankungen in Nachfrage und Angebot, hilft das richtige Gleichgewicht zu finden, stellt sicher, dass Kundenaufträge erfüllt werden, und schützt sowohl Verkäufe als auch Reputation.

Traditionell wird Sicherheitsbestand basierend auf einer festen Anzahl von Tagen der Abdeckung bestimmt, oft unter Verwendung begrenzter analytischer Einblicke. Moderne Ansätze nutzen jedoch mathematische Modellierung und Optimierung zur Verfeinerung der Sicherheitsbestandsgrade. Durch die Einbeziehung von Variablen wie Nachfragevariabilität, Prognosegenauigkeit, Angebots-Vorlaufzeiten, Vorlaufzeit-Varianzen, Lagerhaltungskosten, verpasste Nachfragekosten und Mindestchargengrößen können Unternehmen Sicherheitsbestand an ihre einzigartigen betrieblichen Bedürfnisse anpassen.

Diese datengesteuerte Methode ermöglicht eine präzise Berechnung optimaler Sicherheitsbestandsgrade und maximiert die Effizienz des Betriebskapitals. Darüber hinaus ermöglichen fortschrittliche Technologien, dass sich Sicherheitsbestand dynamisch über die Zeit anpasst und auf Veränderungen in prognostizierter Nachfrage und Genauigkeit für anhaltende Anpassungsfähigkeit und Widerstandsfähigkeit reagiert.

Optimale Bestandsverteilung

Optimale Bestandsverteilung ist ein Eckpfeiler effektiven Bestandsmanagements. Sie stellt sicher, dass Produkte am richtigen Ort, zur richtigen Zeit und in der richtigen Menge positioniert sind, um die Nachfrage effizient zu erfüllen. Dies ist besonders kritisch in der Getränkeindustrie, wo Fertigwaren sperrig sind und zu erhöhten Lagerkosten führen.

Um diese Herausforderungen zu bewältigen, wenden sich viele Getränkeunternehmen an Drittanbieter für Logistik (3PL) für Lagerung und Vertrieb. Während 3PL-Lösungen helfen, den Bedarf an umfangreicher interner Lagerinfrastruktur zu reduzieren, erfordern sie sorgfältige Planung und Koordination, um Ineffizienzen zu vermeiden und zusätzliche Kosten zu minimieren.

Bei der Gestaltung eines optimalen Supply-Chain-Plans müssen Faktoren wie Bestandskosten, Lagerkosten und Lagerkapazität berücksichtigt werden. Ein robustes Supply-Chain-Planungsmodell muss Bestände strategisch über das Netzwerk zuteilen und effiziente Ressourcennutzung gewährleisten, während die Fähigkeit zur Erfüllung der Kundennachfrage aufrechterhalten wird.

Durch die Integration dieser Überlegungen in Bestandsverteilungsstrategien können Unternehmen ein Gleichgewicht zwischen Kosteneffizienz und betrieblicher Reaktionsfähigkeit erreichen und sich einen Wettbewerbsvorteil auf dem Marktplatz sichern.

Verfall und langsam bewegliche und obsolete Bestände (SLOB) – Überlegungen im Bestandsmanagement

Effektives Bestandsmanagement umfasst die Bewältigung langsam beweglicher und obsoleter Bestände (SLOB) sowie die Verwaltung von Produktabläufen. Proaktive Strategien wie rechtzeitige Preisreduzierungen und gezielte Werbeaktionen sind wesentlich, um den Wert von Gütern zu maximieren und gleichzeitig Verschwendung zu minimieren. Frühzeitige Intervention verhindert hastige, Last-Minute-Entscheidungen, die zu unnötigen Verlusten oder verpassten Gelegenheiten führen können.

Die Integration von Verfall- und SLOB-Überlegungen in ein umfassendes Supply-Chain-Planungsmodell stellt sicher, dass Produkte vor dem Ablauf verkauft werden und unterstützt optimale Rentabilität und betriebliche Effizienz. Dieser ganzheitliche Ansatz ist der Schlüssel zur Reduzierung von Verschwendung, Verbesserung der Wertwiedergewinnung und Aufrechterhaltung eines widerstandsfähigen Bestandssystems.

Bestandsmanagement hält immer noch den Schlüssel zu zahlreichen Möglichkeiten, Effizienz und Umsatz zu verlieren oder zu gewinnen.

9. Szenarien durchführen

Die Fähigkeit, Szenarien durchzuführen, kann bei der Vorbereitung einer effizienten Supply-Chain eine wichtige Rolle spielen. Was-wäre-wenn-Szenarien, die die Auswirkungen der Hinzufügung neuer Dimensionen zum Prozess messen, sind ein wesentlicher Teil der Supply-Chain-Entscheidungsfindung.

Ein neues Produkt, ein neuer Markt, ein neues Lager, ein neuer 3PL-Anbieter, zusätzliche Produktionslinien oder Braukapazität – die Versuchung für Unternehmen, instinktiv Gewinne in Investitionen zu kanalisieren und in schnellem Tempo zu skalieren, ist verständlich. Die Getränkeindustrie ist jedoch voller Beispiele, wo expansive – und teure – Entscheidungen schlecht ausgegangen sind oder sich als zu weit und zu schnell erwiesen haben.

Szenario-Planungsfähigkeit stellt sicher, dass das „Neue” in einem Maßstab betrachtet und geliefert wird, der maximalen Wert generiert. Darüber hinaus ist es wichtig, dass diese Szenarien klar durch ein Dashboard präsentiert werden, das Benutzer dazu ermutigt, die richtigen Entscheidungen aus den verfügbaren Informationen zu treffen.

Das Durchführen verschiedener Szenarien ermöglicht es Getränkeherstellern, verschiedene Ergebnisse und Strategien zu testen. Es stellt einen viel proaktiveren Ansatz dar, der hilft, Betriebe zu optimieren, Herausforderungen zu antizipieren und informierte Geschäftsentscheidungen zu treffen.

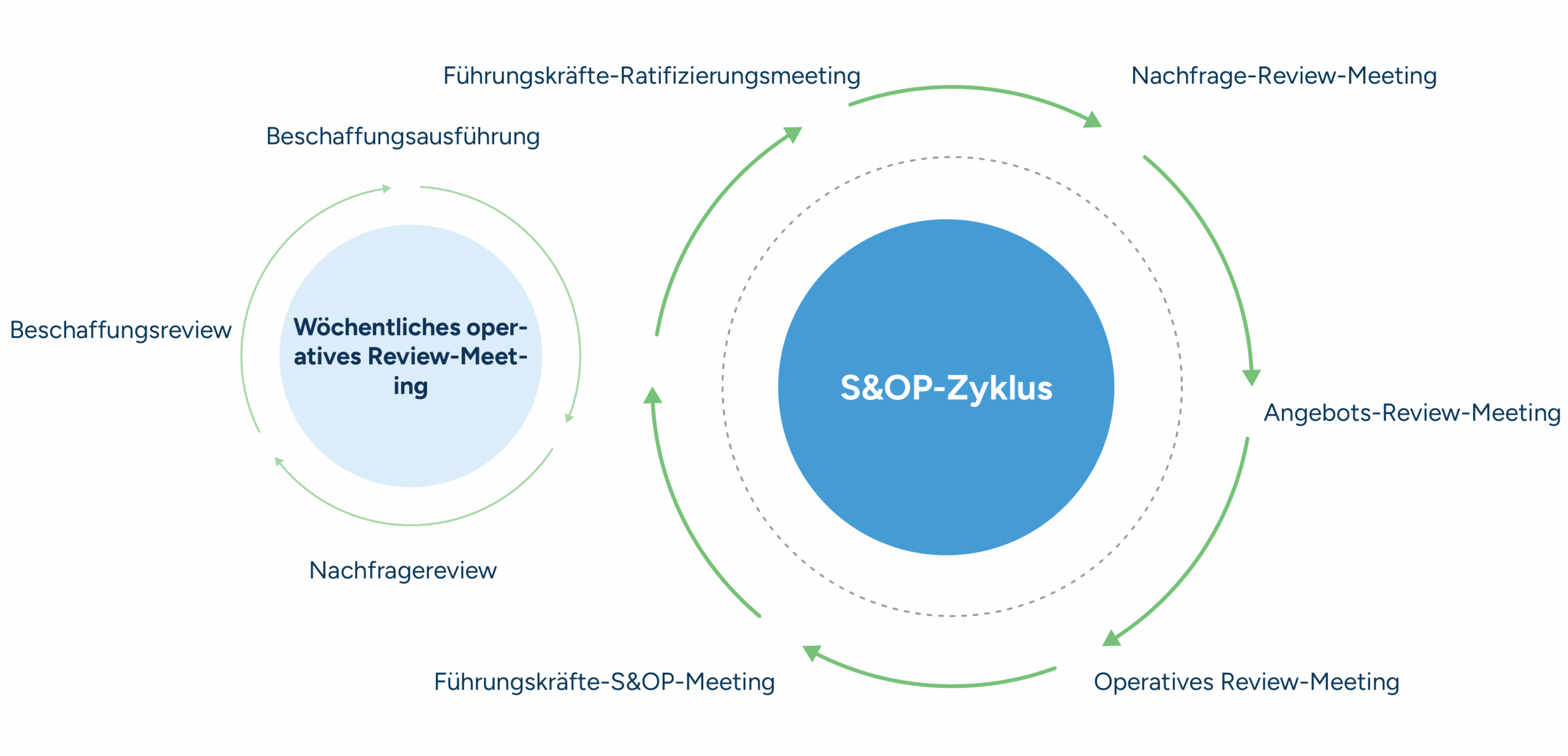

10. Aufbau eines S&OP-Frameworks

Sales and Operations Planning (S&OP) ist ein kritischer Prozess für alle Getränkehersteller aufgrund der Komplexität der Branche und der Notwendigkeit, Angebot mit schwankender Nachfrage zu balancieren. Der S&OP-Prozess schafft ein Verständnis in der gesamten Supply-Chain darüber, warum bestimmte Entscheidungen getroffen werden, und beseitigt organisatorische Silos.

Um einen soliden S&OP-Prozess zu ermöglichen, benötigen Sie im Wesentlichen zwei Dinge:

- Ein System, das alle (oder zumindest die meisten) Antworten auf die Fragen liefert, die der S&OP-Prozess benötigt. Die Informationen müssen genau und automatisch bereitgestellt werden.

- Ein gut definierter Prozess.

Nachfolgend sind die wichtigsten Schritte zur Einrichtung eines S&OP-Prozesses:

Schritt 1: Definition des Planungshorizonts

Jedes Unternehmen wird einen anderen Planungshorizont basierend auf seinen eigenen spezifischen Herausforderungen und Kundenportfolio haben. Es ist wichtig, mit der Definition Ihres eigenen zu beginnen.

Schritt 2: Definition des S&OP- und S&OE-Prozesses

Eine Besprechungskarte für jede Überprüfungsbesprechung muss etabliert werden, die mehrere Schlüsselaspekte abdeckt. Diese umfassen, woraus die Überprüfungsbesprechungen bestehen sollten, ihre Häufigkeit, wer sie leiten und an ihnen teilnehmen wird, die gewünschten Ergebnisse, die notwendigen Eingaben und den Governance-Prozess, um sicherzustellen, dass all das oben Genannte eingehalten wird.

Schritt 3: Definition der Eingabefragen

Es wird bestimmte Fragen geben, für die S&OP in jeder Besprechung Antworten benötigt. Es ist wichtig, diese Fragen im Voraus aufzulisten und verschiedene Gesprächspunkte den verschiedenen Phasen des Planungshorizonts zuzuordnen. Beispiele für Schlüsselfragen wären: „Haben wir genug Kapazität? Halten wir zu viel Bestand? Was sind die prognostizierten Engpässe? Wie viel Überschuss können wir erwarten?”

Schritt 4: Definition des Governance-Prozesses

Wie in Schritt 2 erwähnt, müssen der gewählte Prozess und die Zeitpläne durch ein effektives Governance-Modell untermauert werden – ein Satz von Regeln und Konsequenzen, der sicherstellt, dass jeder dem Prozess folgt. Es ist wichtig, dass es einen übergreifenden Prozess gibt, der jede Nichteinhaltung des definierten Prozesses identifiziert und behebt.

Effektive S&OP ergänzt alle anderen Stränge im Zusammenhang mit größerer Transparenz und Klarheit der Entscheidungsfindung. Sie ermöglicht faktenbasiertere Führungsentscheidungen und unterstützt die Rolle der digitalisierten Szenario-Planung.

Durch die Befolgung dieses Frameworks können Sie sicherstellen, dass alle das gleiche Lied singen, um das Beste aus Ihrem S&OP herauszuholen.

Präzision gestalten und Brauerfolg erzielen: Optimieren Sie Ihre Bier-Supply-Chain-Planung mit RELEX

Rationalisieren Sie Ihre Betriebe, optimieren Sie Bestände und erfüllen Sie die Nachfrage mit Präzision. Von Rohstoffen bis zum finalen Ausschank stellen unsere fortschrittlichen Supply-Chain-Lösungen sicher, dass jeder Schritt Ihres Bierherstellungsprozesses effizient, reaktionsschnell und auf Erfolg zugeschnitten ist. Prost auf smartere Planung und reibungsloseres Brauen!