Warum „Advanced Planning and Scheduling“-Lösungen für die Fertigungsindustrie essenziell sind

Sep 5, 2025 • 7 min

Die Materialbedarfsplanung (MRP) ist als fester Bestandteil der Fertigungsindustrie mittlerweile älter als die meisten Menschen, die in der Branche tätig sind: Experten sprachen bereits in den 70er Jahren über ihre Vorzüge – damals wurde sie zu Recht als ein bemerkenswerter Fortschritt in der Material- und Bestandsverwaltung gefeiert.

Der Planungsansatz hat sich gut gehalten: Schließlich nutzen viele Unternehmen immer noch MRP-Software. Da globale Supply-Chains allerdings immer komplexer geoworden sind, ist die MRP-Technologie mittlerweile in die Jahre und auch an ihre Grenzen gekommen. Wer immer noch ausschließlich auf MRP-Software setzt, verliert heutzutage Geld.

Das ist allerdings kein Grund zur Sorge, denn das Upgrade für MRP ist bereits da – in Form von synchronisierten, adaptiven und autonomen „Advanced Planning and Scheduling“-Systemen. Advanced Planning und Scheduling wird häufig als APS abgekürzt und steht für fortgeschrittene Planung und Terminierung.

APS-Software baut auf dem auf, was MRP ursprünglich zu einem essenziellen Bestandteil der Produktionsplanung und Produktionsfeinplanung gemacht hat, bietet jedoch eine bessere Antwort auf die aktuellen Herausforderungen in der Supply-Chain, mit denen Hersteller zu kämpfen haben. Den aktuellen Anspruch in Sachen Flexibilität, Transparenz und Optimierung können MRP-Systeme nämlich nicht mehr erfüllen.

MRP: Wo sie sinnvoll ist – und wo nicht

Vor der Einführung von MRP bestand die Produktionsplanung vor allem aus manuellen Prozessen. Produktionsplaner erfassten die vorhandenen Lagerbestände in Tabellen und berechneten die Rohstoffbestellungen selbst. Aufträge wurden entweder telefonisch oder durch schriftliche Bestellungen erteilt. Jeder Schritt des Prozesses erforderte manuelle Eingaben, was das gesamte System sehr anfällig für menschliche Fehler machte.

Mit MRP-Software kommt es zu sehr viel weniger menschlichen Fehlern, was die Kosten deutlich senkt. Die Software führt fortschrittliche Berechnungen durch, um sicherzustellen, dass die richtigen Materialien zur richtigen Zeit verfügbar sind, um die fertigen Produkte termingerecht herzustellen. Ein MRP-System verbessert die betriebliche Gesamteffizienz und Rentabilität deutlich wirkungsvoller als Menschen mit Excel-Tabellen und Taschenrechnern.

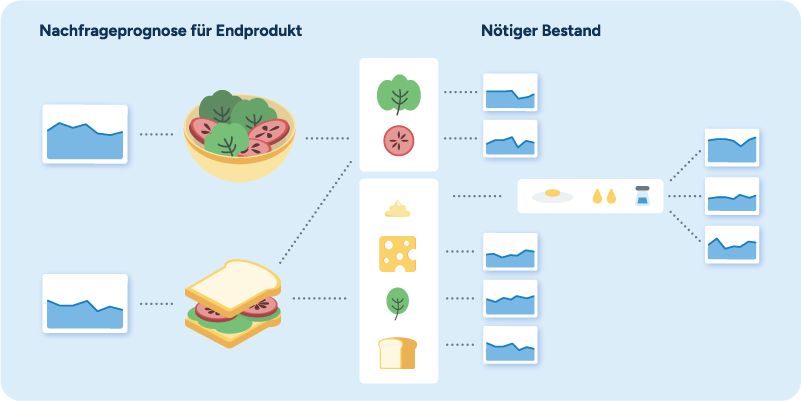

Die Logik, auf der MRP-Lösungen basieren, haben als Ausgangspunkt einen Produktionsplan für Fertigerzeugnisse und berechnen die Rohstoffkomponenten rückwirkend anhand der Stückliste der einzelnen Artikel im Produktionsplan. Unternehmen stellen ihre Produktpläne in der Regel auf Grundlage einer Bedarfsprognose, Kundenbestellungen oder einer Kombination aus beidem und berücksichtigen dabei den aktuellen Lagerbestand und den Bedarf an Sicherheitsbeständen.

MRP-Lösungen funktioniert besonders gut in zwei Szenarien:

- Wenn Angebot und Nachfrage langfristig gesehen ausgeglichen sind

- Wenn Hersteller kurzfristig unbegrenzte Produktionskapazitäten haben und die Rohstoffe leicht verfügbar sind

In vielen Branchen ist das eher die Ausnahme – insbesondere in der Lebensmittelindustrie. Hersteller von Fleisch-, Geflügel- und Fischerzeugnissen können sich am wenigsten auf MRP-Software verlassen, da plötzliche Nachfrageschwankungen durch eine Reihe von Variablen verursacht werden können.

Dazu zählen:

- Saisonabhängigkeit: saisonale Schwankungen wie zum Beispiel die erhöhte Nachfrage nach Speiseeis im Sommer.

- Geschäftsentscheidungen wie Werbeaktionen: insbesondere solche, die kurzfristig eingeleitet werden, um Monats- oder Quartalsziele zu erreichen

- Begrenzungen und Störungen: wie Rohstoffknappheit, Maschinenverfügbarkeit und unerwartete Qualitätseinbußen

Supply-Chain-Teams müssen oft gleichzeitig Nachfrage- und Angebotsschwankungen ausgleichen. MRP-Systeme können zwar die Materialaufteilung problemlos berechnen, aber das System versagt, wenn es darum geht zu bestimmen, was, wann und wie viel produziert werden soll.

Das liegt vor allem daran, dass MRP-Software nicht in der Lage dazu ist, Einschränkungen mit einzubeziehen kann. Dazu zählen:

- Begrenzte Produktionskapazitäten: Hersteller müssen bei der Produktion feste Vorlaufzeiten einplanen.

- Begrenzte Kostenimplikationen: Aspekte wie Überstundenkosten, Lagerkosten und Betriebskapital müssen mit einbezogen werden.

- Begrenzte Lagerkapazitäten: Die Anzahl der produzierten Waren, die zu einem bestimmten Zeitpunkt gelagert werden können, ist begrenzt.

Ungleichgewichte zwischen Angebot und Nachfrage führen häufig dazu, dass Supply-Chain-Teams mehrere Datenelemente aus ihrem ERP und anderen Quellen in Excel extrahieren müssen, um manuell einen ausgewogenen Plan zu erstellen. Dies führt häufig dazu, dass sich die Teams mit arbeitsintensiven Aufgaben wie der Validierung der Berechnungslogik und der Überprüfung der Sinnhaftigkeit von Eingaben und Ausgaben beschäftigen müssen.

Leider endet die manuelle Arbeit nicht mit der Erstellung des Plans. Das Team muss auch überprüfen, ob der Plan für das Unternehmen optimal ist, was mehr Arbeit und Zeit in Anspruch nimmt. Häufig dauert die Erstellung und Validierung eines Plans so lange, dass sich Angebot und Nachfrage in der Zwischenzeit wieder geändert haben und ein neuer Plan erstellt werden muss. So fallen in der Praxis doch viele manuelle Tätigkeiten auf Supply-Chain-Teams, die eigentlich von der MRP-Software übernommen werden sollten. minimiert werden sollten.

„Advanced Planning and Scheduling“-Software baut auf MRP auf – und denkt weiter

Der hohe Anteil an manueller Arbeit im Zusammenhang mit dem MRP-Prozess ist größtenteils auf dessen schrittweise Logik zurückzuführen. Für die Produktion von Artikel A werden Artikel B und C benötigt, wozu wiederum Artikel D, E, F und G benötigt werden. Diese Logik funktioniert in einfachen Situationen gut – zum Beispiel, wenn ein Unternehmen lediglich ein Produkt herstellt. Der Prozess gelangt allerdings schnell an seine Grenzen, wenn komplexere Zusammenhänge berücksichtigt werden sollen – z. B. mehrere Produktlinien, Aktualisierungen von Angebot und Nachfrage in Echtzeit und spezifische Produktionsbeschränkungen.

Um diese zunehmende Komplexität zu bewältigen, wurden Optimierungslösungen entwickelt. Dazu gehören „Advanced Planning and Scheduling“-Softwarelösungen, die fortschrittliche Algorithmen in herkömmliche MRP-Systeme integrieren, um mehrere Ebenen der Produktionsplanung berücksichtigen und planen zu können.

Gute APS-Softwarelösungen verfügt über drei wichtige Fähigkeiten:

- Synchronisierte Planung, die eine gemeinsame, datengetriebene Entscheidungsfindung über Bereiche und Planungsebenen hinweg ermöglicht

- Adaptive Planung, die alle Unternehmensprozesse täglich an die sich ständig verändernden Marktbedingungen anpasst

- Autonome Planung, die Entscheidungen automatisiert, um die Effizienz zu steigern und die Rentabilität zu erhöhen

APS-Lösungen mit diesen drei Fähigkeiten können einen Planvorschlag auf der Grundlage der MRP-Logik erstellen und dabei alle definierten Geschäftsregeln und Einschränkungen gleichzeitig berücksichtigen. Dabei berücksichtigt die APS-Software alle Beschränkungen automatisch im Rahmen einer täglichen oder wöchentlichen Aktualisierung.

Beispiele für angewandte Beschränkungen sind:

- Maximale und minimale Produktionskapazität

- Lagerkapazität

- Vertriebskapazität

- Mindestbestellmenge

- Produktionsmengen

Zusätzlich zu den oben genannten Einschränkungen müssen Hersteller möglicherweise zahlreiche Geschäftsregeln berücksichtigen. Geschäftsregeln sind oft weniger klar definiert als Beschränkungen und können zum Beispiel Folgendes beinhalten:

- Die Gewichtung von Produkt A gegenüber Produkt B auf der Grundlage bestimmter Kriterien

- Die Gewichtung von Kunde C gegenüber Kunde D auf der Grundlage bestimmter Kriterien

- Eine starke Präferenz dafür, dass das Betriebskapital einen bestimmten Geldbetrag nicht überschreitet

Unternehmen können diese Regeln innerhalb einer robusten „Advanced Planning and Scheduling“-Software festlegen, um optimierte Pläne zu erstellen, die im Einklang mit vordefinierten Geschäftszielen sind. In der Regel wird entweder auf Gewinnmaximierung oder Kosteneffizienz optimiert. Die Vorschriften müssen nur dann aktualisiert werden, wenn sich das allgemeine Geschäftsumfeld ändert.

Diese Kapazitätsplanungs-Funktionen erweisen sich als besonders nützlich, wenn die Nachfrage das Angebot übersteigt. Eine Nachfragespitze könnte ein MRP-System dazu veranlassen, einen Plan zu erstellen, der die Produktionskapazitäten eines bestimmten Standorts übersteigt, während eine Software für automatisierte Planung die Kapazitätsgrenzen kennt und innerhalb dieser Grenzen arbeiten würde.

Man könnte jetzt annehmen, dass die fortschrittlicheren Berechnungen einer APS-Lösung die Arbeitsbelastung eines Planungsteams noch weiter erhöhen würde. Schließlich können MRP-Systeme sehr viel einfachere Berechnungen nicht ohne zusätzliche manuelle Anpassungen durchführen.

Zum Glück ist das nicht der Fall. „Advanced Planning and Scheduling“-Softwarelösungen automatisieren und vereinfachen die Arbeit von Produktionsplanern in viel größerem Ausmaß als MRP-Systeme. Die Lösung automatisiert die Datenextraktion, die Anwendung komplexer Geschäftsregeln und die Planvalidierung, sodass Produktionsplaner mehr Zeit für strategische Aufgaben haben, die Maschinen nicht übernehmen können.

Auch mit Echtzeitplanung kann Zeit gespart werden. Bei unerwarteten Ereignissen wie Maschinenausfällen oder Änderungen von Kundenaufträgen bewertet die Lösung den Zeitplan neu und passt ihn an, um das ursprüngliche Endterminziel einzuhalten. APS-Software bietet also eine deutlich erhöhte Planungssicherheit und effizienteres Engpassmanagement. Zeitplan neu und passt ihn so an, dass das ursprüngliche Enddatum eingehalten werden kann.

APS-Software ermöglicht eine integrierte End-to-End-Planung

Betriebliche Effizienz und Rentabilität hängen von der Optimierung jedes Teils des Fertigungsprozesses ab. Unternehmen sollten deshalb auf „Advanced Planning and Scheduling“-Software mit Planungsintegration setzen, die für die gesamte Supply-Chain-Planung eingesetzt werden kann. Eine synchronisierte, adaptive und autonome APS-Lösung übertrifft MRP in Sachen Produktionsplanung, Produktionssteuerung und Einkaufsplanung. Nimmt man noch die Distributions- und Bedarfsplanung hinzu, wird der Unterschied zwischen den Fähigkeiten der beiden Softwaretypen noch deutlicher.

Distributionsplanung

MRP konnte nie wirklich für die Distributionsplanung genutzt werden – ASP-Lösungen hingegen schon.

Unternehmen, die nach wie vor MRP-Software nutzen, können ergänzende Systeme oder Erweiterungen wie MRP II für die Distributionsplanung integrieren. ASP-Lösungen verfügen jedoch von Haus aus über Funktionen für die Distributionsplanung, die von Versandkosten bis hin zu den Kundenpräferenzen reichen und dazu beitragen, die Durchlaufzeiten und Kosten im Distributionsnetzwerk des Unternehmens zu reduzieren.

Integrierte Planung

Der vielleicht wichtigste Vorteil einer modernen „Advanced Planning and Scheduling“-Software gegenüber einer MRP-Software ist, dass sie verschiedene Bereiche miteinander vernetzt. Wenn in einem Unternehmen eine einzige ASP-Software bereichsübergreifend genutzt wird, verwenden alle Teams dieselben Echtzeitdaten, um Entscheidungen zu treffen, sodass sie kurz- und langfristige strategische Entscheidungen auf der Grundlage derselben Informationen treffen können. Unternehmen, die diverse Tools und Integrationen für verschiedene Bereiche verwenden, erreichen in der Praxis nicht das gleiche Maß an Zusammenarbeit.

Komplexe Herausforderungen erfordern fortschrittliche Lösungen

Der Umstieg auf eine „Advanced Planning and Scheduling“-Software ist allerdings nicht ohne Herausforderungen. APS-Lösungen sind komplexer als weniger fortschrittliche Alternativen und erfordern oft ein gewisses Maß an Konfiguration, um die individuellen Anforderungen eines Unternehmens zu erfüllen und sich in die bestehende IT-Infrastruktur zu integrieren. Um diese Herausforderungen zu überwinden und den Wert der Investition schnell zu erkennen, brauchen Unternehmen eine leicht konfigurierbare APS-Lösung.

Glücklicherweise lassen viele Anbieter ihre Kunden in der Übergangszeit nicht allein. Leicht konfigurierbare Lösungen können entweder ohne Support oder mit einem vertrauenswürdigen Partnernetzwerk geliefert werden. RELEX zeigt eine besonders erfolgreiche Prognose bei der Einführung von APS-Software.

Wenn uns die Jahre mit starken Angebots- und Nachfrageschwankungen, steigenden Kosten und sinkenden Gewinnspannen etwas gelehrt haben, dann dass die Supply-Chain immer komplexer wird. Mit einer synchronisierten, adaptiven und autonomen Planungslösung vom Marktführer für Supply-Chain-Planung und -Optimierung sind Sie Lieferkettenproblemen immer einen Schritt voraus und können sich auf die langfristige Produktionsoptimierung und Steigerung der Rentabilität konzentrieren.