「適切な商品を、適切な数量で、適切な場所に、適切なタイミングで」

サプライチェーン計画において多くの人が信頼している格言があり、そこには確かな理由があります。在庫計画と管理における効率性と正確性は、卸売業や小売業にとって収益性の核心だからです。

しかし、この格言だけでは十分ではない企業も少なくありません。社内のプロモーションや供給制約、さらにはソーシャルメディアのトレンドまで、あらゆる要因が突発的に消費者需要を変動させる可能性があります。「適切な場所・適切なタイミング」での在庫計画のみに依存している企業は、突然の変動に備えが不十分となりやすく、最悪の場合、直前に在庫を移動させる必要が生じ、高コストで業務負荷のピークを招いてしまいます。

しかし、この格言だけでは十分ではない企業も少なくありません。社内のプロモーションや供給制約、さらにはソーシャルメディアのトレンドまで、あらゆる要因が突発的に消費者需要を変動させる可能性があります。「適切な場所・適切なタイミング」での在庫計画のみに依存している企業は、突然の変動に備えが不十分となりやすく、最悪の場合、直前に在庫を移動させる必要が生じ、高コストで業務負荷のピークを招いてしまいます。

「過剰在庫」と「在庫不足」の狭間で最適な状態を維持することは、過去においても難しいものでしたが、現在では最適化されたプロセスがなければさらに困難になっています。コスト削減を目指す卸売業や小売業は、現行のアプローチを改善する方法を真剣に検討する必要があり、その実現を大きく助けるのが、優れたサプライチェーン計画ツールへの投資です。

適切な在庫計画ソフトウェアを導入することで、企業はこれまで以上に精度の高い在庫計画を実現し、より高い収益性を達成することができます。

主なポイント

- 最適化された在庫計画プロセスは、在庫レベルの管理と事前対応型のスムーズな運用の確保に不可欠である。

- 在庫計画を改善することにより、コスト削減、顧客満足度の向上、能力および資源の利用効率の改善が期待できる。

- 供給・需要の変動、内部・取引先の計画変更、店舗内の非効率などが、最適化の妨げとなる。

- 需要予測精度の向上、データ管理プロセスの改善、内部・外部のコミュニケーション強化、キャパシティ活用戦略の構築がプロセス改善の鍵。

- AI を備えた適切なソフトウェアが、在庫計画の効果を最大化するうえで重要。

在庫計画とは何か

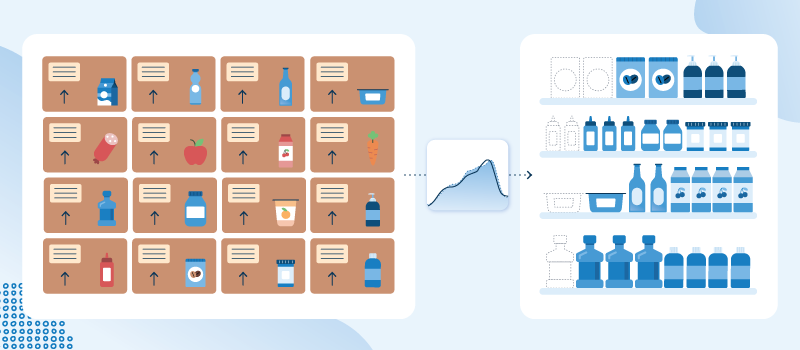

在庫計画とは、企業が予測される販売数量を満たすために、適切な発注量を決定するプロセスです。従来の手作業による方法では、在庫計画の担当者が一定期間の販売数量を確認し、その実績を直近の販売予測と突き合わせます。そして、商品の店舗到着の最適なタイミングを判断し、保管期間やコストを最小化しようとします。

最適化されたサプライチェーンにおいては、棚や輸送、人員といった利用可能なキャパシティを最もコスト効率よく活用します。商品は供給元から小売企業の倉庫を経て、滞りなくお客様の手に届きます。在庫計画の担当者の役割は、この流れを中断させず、安定させることで収益性を最大化することです。担当者は需要の急増を素早く察知し、欠品を防がなければなりません。一方で、需要が落ち込んだ際には、過剰在庫のリスクやコストを抑えるために商品フローを減らす必要があります。

在庫計画は理論上は単純に聞こえるかもしれませんが、実際には需要と供給の変動、サプライチェーン全体の非効率、帳簿上の在庫と実在庫の不一致(見かけ上の在庫)、突然の戦略転換などによって複雑化します。こうした課題を乗り越えつつ、在庫計画の担当者は顧客需要を満たすために、過剰発注にも発注不足にもならないよう、適切な数量を見極めなければならないのです。

小売・卸売と消費財・製造業における在庫計画の違いとは?

サプライチェーンにおける立ち位置が、在庫計画のアプローチにどのような影響を与えるかを理解することは重要です。製造業、小売企業、卸売企業はいずれも基本的な課題を共有していますが、それぞれの業務特性の違いを踏まえることで、各業界が在庫計画の原則をどのように適用しているかを理解することができます。

- 生産能力と保管能力の違い:小売企業や卸売企業は、限られた保管スペースの中で「過剰在庫」と「在庫不足」の間でバランスを取らなければなりません。製造業も同じ課題に直面しますが、さらに生産計画の複雑さが加わり、需要変動の影響がより大きくなります。たとえば、原材料の管理、ロットサイズの最適化、生産ラインの制約といった要素です。

- サプライチェーンの複雑さ:小売企業は通常、短く頻繁な補充サイクルを管理します。一方、製造業は国際的な供給網を調整することが多く、リードタイムが長期化します。このため、ソーシャルメディアによるトレンド、原材料不足、経済変動などによる混乱が発生した場合、製造業は対応により長い時間を必要とします。

- 自動化に対する要件:現代の小売業務では、プロモーション計画、店舗レベルでの補充、突然の需要変動への対応を処理するために高度なシステムが必要です。製造業における自動化は、これらの課題に加えて、生産スケジュール、原材料の調達、完成品の在庫管理を同時に調整しなければなりません。こうした二重の要件により、製造業の在庫計画システムは非常に複雑になりますが、それでも小売業と同じ基本原則を共有しています。

サプライチェーン計画の根本的な課題である「需要変動」「資源の最適活用」「業務効率化」は、すべての業界に共通しています。しかし、それぞれの業務特性の違いによって、在庫計画のアプローチは異なります。安全在庫量の最適化、補充頻度の調整、ネットワーク全体の在庫水準の管理といった解決策を理解することで、現代のビジネス成功において在庫計画がいかに不可欠であるかが明らかになります。

在庫計画を最適化するメリット

すべての卸売企業と小売企業は、事業を継続し、日々の業務を円滑に回すために在庫計画を必要としています。したがって、先進的に取り組む企業にとって在庫計画は、競合他社に対して優位性を築くために最適化すべき格好のプロセスといえます。競合を意識せずとも、計画プロセスを合理化することで得られる大幅なコスト削減効果は、プロセス最適化への初期投資を十分に正当化するものです。

収益を押し上げる具体的なメリットとしては、以下のような点を挙げることができます。

コスト削減の強化

需要予測と補充のバランスの最適点を見つけることは、大きな効果を生みます。最適化された計画プロセスは、在庫回転率を改善することで在庫コストを削減し、キャッシュフローを向上させます。

一方で、消費者需要を読み誤ることは、企業にとって大きな代償を伴います。発注量が多すぎれば、在庫保管コストや廃棄コストがかさみます。逆に発注量が少なすぎれば、欠品によって販売機会の損失につながります。

顧客満足度の向上

顧客のロイヤルティを築くには長い時間がかかりますが、それを失うのは一瞬。欠品が何度か起こればそれまでです。店舗に足を運ぶとき、お客様は必要な商品が手に入るものと想定しています。在庫計画プロセスを最適化しておけば、商品のサービスレベルと顧客体験に関する期待の全般に応えることができます。生鮮食品の場合なら、品質と鮮度を維持できるという効果もあります。

リソース活用の改善

サプライチェーンが最適化されていれば、在庫のフローが絶えることはありませんが、そのための倉庫、配送センター、貯蔵室、商品棚といった物理的なパイプラインには限界があります。戦略的な計画を行うことで、企業は需要の高い商品を最適なタイミングで発注し、保管スペースや輸送車両をより効率的に活用することができます。さらに、より賢く意図的な発注を行うことで、納品や補充に関わる人員のスケジュールを最適に組むことも可能になります。

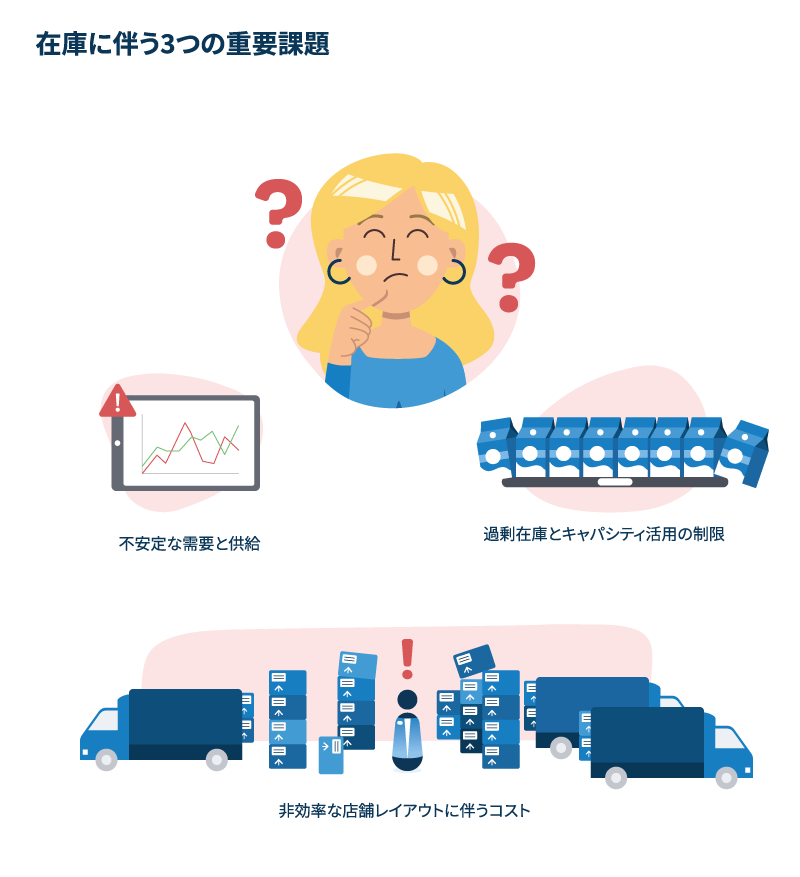

在庫計画を阻む3つの重要課題

在庫計画の担当者が直面する課題を考えると、よく言われる「適切な商品を、適切な数量で、適切な場所に、適切なタイミングで」という経験則は成り立たなくなります。この言い回しは常に単純化されすぎており、とりわけ数万点もの SKU を複数のサプライヤーから扱う卸売企業や小売企業にとっては不十分です。特に、供給の混乱や需要の変動が日々在庫の必要量と可用性を変えてしまうコロナ禍以降のサプライチェーンにおいては、その限界が顕著に表れています。

担当者は、同時並行で数多くの在庫課題を管理しなければならないという、非常に大きな課題に直面しています。その課題には、次のようなものが含まれます。

不安定な需要と供給

在庫計画において、発注した商品が予定どおりに届くか、そして顧客が実際にそれを購入するかどうかという不確実性に常に直面しています。供給面では、在庫計画は次のような要因によって妨げられます。

- 原材料の不足

- サプライチェーンの混乱

- サプライヤーとの連携不足

- 発注や輸送条件が大量取引を前提としていること

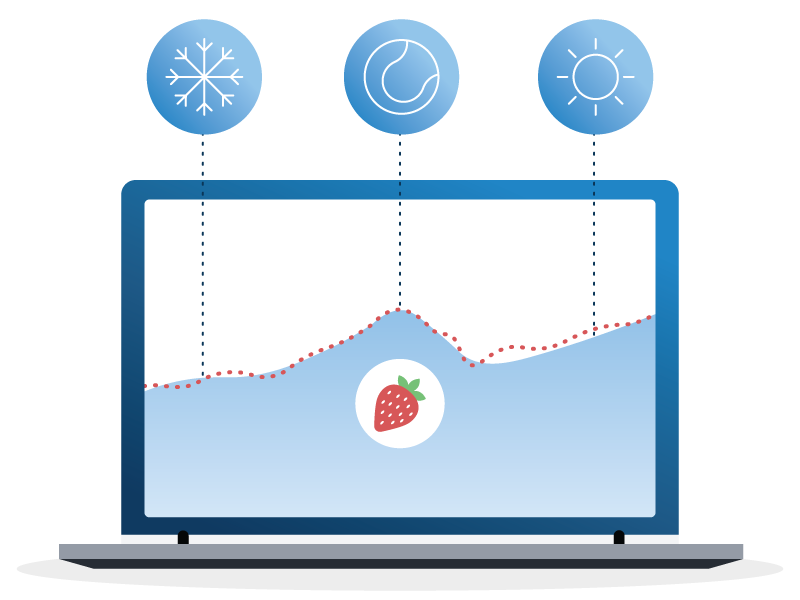

一方で、消費者需要を見極めることも決して容易ではありません。手作業による予測や旧式のサプライチェーン計画システムに依存している企業は、次のような要因による突発的な需要変動に迅速に対応するのが難しくなります。

- ソーシャルメディアのトレンド

- 経済状況や消費者心理

- 天候要因

- 季節性

- 地域のスポーツイベントやコンサートなど外部要因

- プロモーション計画や品揃えの変更といった内部要因

供給の混乱によって生じる在庫の不均衡も深刻ですが、予期せぬ需要変化による在庫の不均衡も同じく大きな影響を及ぼします。現在のサプライチェーン環境では、企業がこれら二つの問題に同時に直面し、多大なコストを被ることは決して珍しくありません。

過剰在庫とキャパシティ活用の制限

多くの企業はサプライチェーン全体を可視化できていないことも少なくなく、需要の急変に過剰に反応して特定の商品を発注しすぎてしまいます。この過剰発注は在庫の積み上がりを招き、動きの遅い商品を抱え込む結果になります。安全在庫の設定や、資材フローのバランスを事前に整えることは、高コストな欠品やキャパシティ不足から企業を守りますが、過剰在庫は往々にして何の役割も果たさない問題にすぎません。

在庫の保有にかかるコストにもよりますが、ほとんどの企業では、在庫保有コストが在庫自体の価値の15~30%に相当することがわかっています。その在庫は、本来なら顧客が実際に購入するSKUのために使用できるはずのスペースも占領します。在庫レベルが過剰だと、生鮮食品や消費期限の短い商品を扱う企業の場合、商品の廃棄とムダにつながり、粗利率をさらに下げることにもなりかねません。

非効率な店舗レイアウトに伴うコスト

商品は自動的に棚に並ぶわけではありません。多くの企業は在庫の輸送や保管にかかるコストに注目する一方で、時間と費用を消耗する人員計画上の非効率性を見落としがちです。

特に、納品のタイミングに合わせて適切な人数の従業員を配置することが難しいケースがよく見られます。予測や補充が最適化されていない店舗では、この問題が次のような事態を引き起こします。

- 店舗内の異なる場所に保管されている複数カテゴリーの商品が同時に納品される

- 週末に納品が集中し、キャパシティ制約を引き起こす

- 混雑時間帯や人員不足の時間帯に配送が重なる

これらが単独、あるいは複合的に発生すると、従業員の業務負担増加や企業にとっての高額な残業代につながります。さらに、こうした問題は顧客体験にも悪影響を及ぼします。混雑時に従業員が納品対応や補充に追われれば、顧客へのサービスが疎かになります。また、通路に置かれた品出し用のカートを急いで片付けるような状況は、顧客の購買体験を損なうことにもなります。

効果的な在庫計画のための4つの戦略

担当者は、在庫の流れを維持するだけでも多くの要素を管理しなければならないため、プロセスに抜本的な変更を加えることは当初は大きな負担に感じられるかもしれません。しかし、計画プロセスを最適化することで得られる長期的なコスト削減効果は、初期投資を十分に正当化するものです。

小売企業や卸売企業は、在庫計画に取り組む効率を最大限に高められるように、以下の主要戦略に専念するといいでしょう。

需要予測の精度を向上する

需要予測はすべてのビジネスにおける計画活動の中核であり、不十分な需要予測は多くの計画上の問題の根本原因となります。不正確な予測は過剰在庫や在庫不足を招き、その結果として廃棄ロス、顧客満足度の低下、キャパシティ問題などを引き起こします。

どれほど優秀な在庫計画の担当チームであっても、現在の市場における突発的で、時には劇的な需要変動に対して、予測を十分な速さで調整することはできません。

多くの企業はいまだに時間がかかり、ヒューマンエラーが発生しやすい手作業の予測に依存しています。そして、どれほど優秀な在庫計画の担当チームであっても、現在の市場で起きる突発的で時に劇的な需要変動に、十分な速さで予測を調整することはできません。ようやく最新データを基に手動で予測を更新しても、その時には需要がすでに変化しており、さらなる不正確さを生んでしまいます。

この現代的な課題には、現代的な解決策が必要です。それは、高度に正確な需要予測が可能なサプライチェーン計画ソリューションです。優れたプラットフd accuracy in replenishment.

高品質なデータを活用する

在庫計画を最適化するうえで、鍵を握るのはデータです。ただし、どんなデータでもよいわけではなく、「質の高いデータ」を、そして「十分な量のデータ」を扱うことが重要です。需要予測プラットフォームは、正確な予測を作成し自動的に調整するために、複数の流れから関連するデータを必要とします。その例としては以下のようなものがあります。

- 過去の発注データ

- POSの販売データ

- プロモーション、品揃え変更、店舗や配送センターの在庫水準といった社内データ

- 価格変更、新商品の投入や終売、今後のプロモーション計画といったサプライヤー側の計画天候情報や地域イベントの予定などの外部データ

多くの企業では、これらの情報が部門ごとに分断され、サイロ化されています。在庫計画を最適化しようとする企業は、この情報を一元的で強力なプラットフォームに統合し、データを最大限に活用できるようにすることを優先すべきです。

現時点でデータ管理を十分に掌握できていない企業でも心配する必要はありません。社内に眠る貴重なデータを整理し始めるのに「遅すぎる」ということはないからです。ただし、こうした企業はシステム導入の際に専門的なガイダンスを提供できるソリューションプロバイダーを選ぶことが、最良の成果につながりま

社内外のコミュニケーションを強化する

在庫計画の担当者は、在庫の流れと同じくらい情報の流れを維持することが成功の鍵となります。サプライチェーン全体に対する可視性が高まれば高まるほど、企業は変化を予測し、柔軟に対応し、収益を確保しやすくなります。

まず、企業は部門間に存在する情報のサイロを解消する必要があります。在庫計画の担当者、カテゴリーマネージャー、マーケティング部門、営業部門の間でオープンな情報共有が行われれば、事業戦略や意思決定が在庫フローに悪影響を及ぼすリスクを最小限に抑えることができます。担当者が正確な需要予測を行うためには、品揃えの決定や今後のプロモーション計画に関する情報が不可欠です。逆に、営業やマーケティング部門も、予測や補充に関するデータを活用することで、今後の品揃えやプロモーション計画をより現実的なものにできます。

サプライチェーン全体に対する可視性が高まれば高まるほど、企業は変化を予測し、柔軟に対応し、利益を確保しやすくなります。

次に、小売企業や卸売企業は、供給に影響を及ぼす条件をより深く理解するために、サプライヤーとの協力関係を強化する必要があります。これは、価格変更や新商品投入・終売、プロモーション情報だけでなく、原材料不足や配送に影響を与え得る要因を事前に把握するうえで欠かせません。供給側の課題を可視化することで、小売企業や卸売企業は代替サプライヤーを検討したり、プロモーションや商品計画を市場環境に合わせて修正したりするためのリードタイムを確保できます。

キャパシティ活用を強化する

在庫計画の担当者は、数千単位の商品をこのパイプライン上で追跡しつつ、新たな商品の発注も同時に行う必要があり、キャパシティ制約の管理を一層複雑にしています。計画プラットフォームを活用すれば、発注業務を効率化し、小売企業が配送センターを最大限に活用できるようになります。たとえば、動きの遅い常温商品の保管を配送センターに回し、店舗の保管庫には消費期限の短い生鮮品のためのスペースを確保するといったことが可能です。

また、こうしたプラットフォームは発注を調整し、積載効率を高めて輸送車両の稼働効率を改善することもできます。場合によっては、発注量がトラックを満載できず、実質的に「空気を運ぶ」ことになり、企業は余分な輸送費を支払ってしまいます。しかし担当者は、需要予測を参照して、次回の発注で追加する予定だった優先度の高い商品を今回の積みに加えることで、トラックの積載効率を最大化できます。

さらに、店舗への納品を通路単位で集約すると同時に、実際に棚に収まる数量に合わせて配送量を調整することも可能です。これにより、納品された商品が棚入れしやすくなり、店舗スタッフの作業負担を軽減できます。

在庫計画の主な手法

最適な在庫計画を行うためには、在庫水準を効率的に管理する体系的なアプローチが必要です。市場の複雑性を踏まえ、卸売企業や小売企業は需要予測の精度を高め、コストを管理し、商品可用性を確保するために、さまざまな手法を組み合わせて活用しています。

一般的な在庫計画の手法

ABC分析

ABC 分析は、在庫管理業務の優先順位付けに役立つ手法です。商品を重要度や価値に基づいて A・B・C の3つに分類します。

1. A:高価値・販売頻度が低い商品

2. B:中程度の価値・販売頻度の商品

3. C:低価値・販売頻度が高い商品

収益、コスト、利益率、在庫価値、納期、需給変動といった基準を用いて分類し、カテゴリーごとに異なる管理戦略を適用します。

ABC分析は、商品ごとに重要性や需要のレベルが異なる環境で特に有効です。この手法では、在庫アイテムをカテゴリーに分類し、それぞれに異なる管理戦略を適用します。ABC 分析を活用することで、企業は高価値の商品管理に重点的にリソースを割き、低価値の商品については管理を比較的緩やかにすることができます。

発注ロットサイズ/経済的発注量(EOQ)

EOQ(Economic Order Quantity / 経済的発注量)は、発注コストと在庫保管コストの合計を最小化する最適な発注ロットサイズを算出する手法です。需要が安定し、リードタイムが一貫している環境に適しています。定期的に一定数量を発注することで、過剰在庫を避けながら在庫を安定的に確保できます。

企業がEOQの手法を多用するのは、需要が安定していてリードタイムも一定に保たれている環境の場合です。通常は、一定数量の商品が定期的に発注されることが多く、発注の頻度と在庫保有量のバランスが確保されます。EOQを使用して業務を合理化し、過剰在庫を避けて適切な在庫レベルを維持することができます。

ジャストインタイム(JIT)

ジャストインタイム(JIT)は、生産プロセスで必要になったときにだけ商品を受領する仕組みによって、在庫保有コストを削減する手法です。在庫レベルを最小限に抑え、保管コストとムダが削減されます。JITは、在庫管理の効率を上げられる体系的な手法です。

JIT方式は、信頼できるサプライヤーと予測可能な生産スケジュールが存在する環境で最も効果を発揮します。サプライヤーと生産スケジュールを綿密に調整することで、資材をタイムリーに納品できるようにします。JIT を導入している企業は、在庫水準を最小限に維持しながら、需要の変化に迅速に対応することができます。

視覚効果在庫/最低陳列基準在庫

視覚効果在庫(最低陳列基準在庫)とは、小売店の陳列棚に十分な在庫があるように見せて顧客を引き付ける手法です。過剰在庫リスクを抑えつつ、見た目の魅力を保つために必要な最小数量を設定します。これにより、小売企業は過度に在庫を抱えることなく、魅力的な購買環境を作り出すことができます。

この方法は、商品の陳列が売上に影響を与える小売環境で特に効果的です。実際の需要にかかわらず、棚に一定の在庫水準を維持することが前提となります。小売企業は、見せ方在庫を活用することで「十分に商品が揃っている」という印象を与え、顧客体験を向上させ、購買意欲を高めることができます。

発注サイクルと納品スケジュール

適切な発注サイクルと納品スケジュールの管理は、補充のタイミングと頻度を最適化し、在庫保管コストを最小化することに焦点を当てています。発注スケジュールを需要パターンに合わせることで、商品を安定的に供給することができます。このアプローチは、余剰在庫を削減しつつ、一貫した在庫水準を維持するのに役立ちます。

この方法は、需要が予測しやすく、供給網が安定している環境で特に有効です。通常は、在庫の発注と受け取りを定期的な間隔で設定し、供給と需要のバランスをとります。発注サイクルを最適化することで、企業は保管コストを削減し、在庫回転率を改善することができます。

安全在庫

安全在庫の管理とは、需要や供給の変動による欠品を防ぐために余分な在庫を保持することです。適切な安全在庫管理は、販売機会の損失コストと過剰在庫の保管コストとのバランスを取り、需要の急変や供給遅延に備えるバッファとして機能します。

需要の変動が大きい、あるいは供給網が不安定な環境では、小売企業が安全在庫に依存することがよくあります。そのためには、潜在的な不足を補うために必要な追加数量を算出する必要があります。安全在庫を維持することで、欠品リスクを軽減し、商品の可用性を確保し、顧客満足度を高めることができます。

サプライヤーとの取り決め

リードタイム、信頼性、コストをモデル化する際にサプライヤーとの契約内容を考慮し、安定したサプライチェーンを確保する必要があります。サプライヤー契約は、サプライチェーンのパフォーマンスを予測し、それに応じて在庫を計画する上で役立ちます。安定した商品フローを維持するうえで極めて重要な役割を果たします。

サプライヤーのパフォーマンスが在庫管理に大きな影響を与えると判断する小売企業は、契約条件の交渉やサプライヤーの信頼性の監視を優先し、混乱を最小化しようとします。効果的なサプライヤー契約は、安定的で予測可能なサプライチェーンのパフォーマンスを提供し、在庫計画を強化します。

先進的な在庫計画の手法

一般的な在庫計画の手法は多くのニーズに対応できますが、すべてのシナリオを網羅するものではありません。企業はしばしば、特定のビジネス課題に取り組み、目標を達成するために、より高度な手法を必要とします。

先進的な在庫計画の手法の具体例

- キャパシティ管理:保管能力や生産能力の制約を考慮し、在庫水準とリソース利用を最適化して整合させる方法です。

- 資材フローの平準化:ボトルネックを減らし、生産スケジュールを均衡させることで、サプライチェーン全体で資材の流れを安定させる方法です。

- 新商品の導入管理:市場動向を分析し、生産ニーズを見積もることで初期需要を予測し、新商品の在庫計画を立てる方法です。

- 在庫の調整と一掃:商品ライフサイクルの終わりに近づき、終売が近い商品に対して、クリアランス販売を実施したり、再発注ポイントを調整したりして、余剰在庫や陳腐化を防ぐ方法です。

- プロモーション管理:需要の急増を予測し、販促活動の前に十分な在庫を確保する方法です。

- 季節変動管理:過去の販売データを分析し、季節ごとの需要変動に応じて在庫を調整する方法です。

- 欠品リスク管理:在庫不足の可能性を特定し、臨時転送、代替調達、安全在庫の調整などの対策を講じて影響を緩和する方法です。 sourcing, and safety stock adjustments to mitigate their impact.

在庫需要と市場・コストの現実とのバランスを取るためには、これらの手法を組み合わせて活用する必要があります。複数の計画モデルや戦略を管理するには、RELEXのような強力な在庫計画ソリューションが不可欠であり、複雑さを増やすことなく多様なニーズに対応することができます。ss.

より良い在庫計画を構築するための5つのステップ

在庫計画プロセスを改善することは収益に大きなインパクトを与え、初期投資の回収が1年以内に実現することも珍しくありません。しかし、小売企業や卸売企業が日々サプライチェーンの問題対応に追われている状況では、全体的なシステム変更を阻むのは多くの場合「費用」ではなく「心理的負担」です。

在庫計画を最適化する際に、段階的で意図的なアプローチを取ることで、システム全体の変更に伴う大変さを大幅に軽減できます。以下の5つのステップを確認してから計画課題に取り組むことで、企業は無用な苦労を避けることができます。

1. 現行の在庫計画プロセスにおける課題を明確にする

まず、自社の在庫計画プロセスにおいて「うまく機能している部分」と「改善すべき部分」を把握し、どの点を見直すべきかを明確にする必要があります。そのために、次のような重要な問いを自問してみましょう。

- チームのトレーニングは十分ですか?

現代は自動化が進んでいますが、それでも在庫計画の担当者は業務を安定させるうえで中心的な役割を担います。さらに、新しい仕組みの導入や設定した目標を達成する責任を担う人も必要です。チームが十分な経験を持ち、変化に適応でき、新しいシステムやツールに精通していることを確認してください。 - コミュニケーションの断絶はありませんか?

社内や取引先との間に情報の分断がないかを確認し、コミュニケーションやデータフローを改善する機会を特定しましょう。 - 適切なツールを使用していますか?

現行の在庫計画ツールを評価し、性能向上が必要な部分を洗い出してください。特に需要予測の精度、自動補充、サプライチェーン全体での協働といった領域で、まだ克服できていない課題に注目することが重要です。

2. 在庫計画の目標を長期的な事業戦略に合わせる

効率的で正確な在庫計画は、収益性を超えた長期的な成果をもたらします。自社のより大きな目標を考慮し、在庫計画がその達成にどのように貢献できるかを見極めることが重要です。以下の観点を検討しましょう。

- 市場拡大計画:新しい市場への参入や商品ラインの拡充を計画している場合、在庫計画もそれに対応する必要があります。サプライヤーの多様化、在庫水準の調整、物流戦略の再評価などが求められます。

- サステナビリティの目標:現在、多くの企業がサステナビリティを優先事項としています。在庫計画もこれを支援するべきであり、廃棄を減らす発注数量の最適化、環境に配慮した包装や輸送方法の採用、持続可能な取り組みを行うサプライヤーの選定が含まれます。

- テクノロジーの発展:最新の AI、機械学習、データ分析の動向を常に把握し、これらを業務戦略に取り入れて効率性と精度を高める方法を検討してください。

- 顧客体験の重視:顧客満足度を高めるために在庫計画プロセスを強化しましょう。商品のサービスレベルの確保、配送時間の短縮、品揃えの調整などを通じて、顧客にとって魅力的な購買体験を提供することが重要です。

3. 目標を設定する

企業は、明確な目標を設定しなければ、自らの取り組みが成功しているかどうかを評価することができません。プロセス変更に着手する前に、どの指標を主要業績評価指標(KPI)として活用するかを特定し、将来的に比較できるようベースラインを確立しておくことが重要です。ニーズに応じて、追跡すべき代表的な KPI には以下のようなものがあります。

- 欠品率

- 廃棄率

- 在庫回転日数(在庫日数)

- 作業回数(補充・移動などの「タッチ数」)

また、定期的に進捗を評価する日程を設定することも忘れないでください。取り組みを正しい方向に維持するために、小さな調整が必要になる場合もあります。こうした定期的なチェックインは、担当チームにとって潜在的な問題や予期These check-ins will grant planning teams opportunities to identify potential hiccups, unforeseen challenges, or even new optimization opportunities as they work toward their ultimate goals.

4. ベンダーを評価する

在庫計画ソフトウェアに関しては、選択肢が不足することはありません。市場には多くの堅牢なソリューションが存在し、十分な機能を備えた製品も数多くあります。

しかし、機能面だけを比較するのではなく、提供するベンダー自体を調査することが重要です。選定したベンダーは、在庫計画目標を達成するための重要なパートナーとなるため、この選択は長期的な成功に欠かせません。自社の業界で豊富な経験を持ち、成功事例を数値で示せる導入実績がある企業を探してください。可能であれば、サステナビリティやスケーラビリティの観点で、自社の目標と一致しているかどうかも確認すべきです。

理想的なベンダーを見極めるためには、次のようなシンプルな方法があります。

- 口コミ:既存の取引先に相談し、特定のベンダーに関する直接的な体験談を得る。

- ソフトウェアレビューサイト:実際の利用者や Forrester などの調査会社からの有益なフィードバックを参照する。

- お客様事例:候補ベンダーのウェブサイトで、自社の目標に近い成功事例を確認する。

- 面談の機会を持つ:多くの企業は自社のサービスを説明し、ソフトウェアの詳細を見せてくれる用意があります。

5. より優れた在庫計画ソフトウェアに投資する

現代のサプライチェーンはあまりにも複雑であり、優れた計画プラットフォームなしに対応することは考えられません。在庫計画プラットフォームなら、手作業では不可能なレベルで、予測に必要なあらゆる関連情報を取り込んで、精度の高い予測を実現することができます。時間のかかる日常業務を自動化し、複雑かつ多要素にわたる最適化にも対応できます。そのため、プランナーは付加価値を生む業務に時間を使えるようになります。例えば、例外の管理や、人間の判断が必要な意思決定などです。

意思決定プロセスでは、確かにソフトウェアの機能も重要ですが、その機能を提供している企業の歴史や評判も同じくらい重要です。

在庫計画の全体的な成功において、在庫計画ソフトウェアが果たす役割はきわめて大きいため、導入を検討する際には、各種プラットフォームの特長だけでなく、それを提供する企業についても時間をかけて検討する価値があります。意思決定プロセスでは、確かにソフトウェアの機能も重要ですが、その機能を提供している企業の歴史や評判も同じくらい重要です。長期的なパートナーとなる企業を選ぶ際、小売企業や卸売企業は、その導入実績と顧客満足度も考慮すべきです。

在庫計画ソフトウェアに求められる5つの必須機能

在庫計画の課題に「万能な解決策」はありません。卸売企業や小売企業はそれぞれ異なる課題を抱えています。とはいえ、最適化戦略に不可欠な在庫計画ソフトウェアの基本機能はいくつか存在します。その代表例が以下の5つです。

1. AI による商品フローの最適化

入庫と出庫の流れを均すことで、しばしば限られている人員への負担を軽減できます。優れた在庫計画プラットフォームは AI を活用して商品フローを最適化し、キャパシティのボトルネックを回避し、安定した処理能力を確保します。AI 駆動の在庫管理システムは、過去データとリアルタイムデータを高度に分析し、潜在的な混乱を予測して未然に防ぎます。これによりキャパシティ活用が向上し、すべてのチャネルで安定した商品可用性を確保できます。

2. 自動化された機械学習による需要予測

2020年代の今日、企業が成功を収めるためには需要予測の高い精度が不可欠です。計画プラットフォームは最新データに基づいた予測を作成し、新しい関連情報が入手され次第、それを反映して調整する必要があります。これにより企業は需要の変動を先取りし、欠品や廃棄を回避することができます。

最先端の計画プラットフォームは AI の力を活用してプロセスを最適化します。機械学習機能を備えたプラットフォームは、人間をはるかに超えるスピードと精度で変化を分析し対応します。ソフトウェアは過去の事象から「学習」し、在庫計画の担当者が他の分野における効率向上に注力できるようにします。

3. カスタマイズ可能なコンフィギュレーション

多くの企業は「既製のソリューションでは自社の課題を解決できない」と考え、構築・運用・維持に大きなコストがかかるにもかかわらず、社内で独自にプラットフォームを開発する道を選びます。

ある程度、その考えは正しいといえます。小売企業や卸売企業が求める要件はそれぞれ異なり、優れたプラットフォームであっても標準設定のままでは独自の課題に対応できない可能性が高いからです。だからこそ、企業はカスタマイズを前提として設計されたプラットフォームを選び、自社のアプローチに合わせた解決策を提供してくれるソフトウェアパートナーと協働することが重要です。

計画系のプラットフォームは、戦略や事業環境の変化に常に対応できるものでなければなりません。必要なときに成長や柔軟性を妨げるのではなく、支える存在であるべきです。「コードではなく設定で対応する」という考え方を採用することで、利用企業は外部のプログラマーやコンサルタントに依存せず、独自に新しいアイデアを試したり革新を進めたりできるようになります。

4. デジタル・サプライチェーン・ツイン

「在庫計画」と呼ばれてはいますが、実際には多くの企業が原材料不足やサプライヤーによる製品終売といった供給上の問題に対処するだけで手一杯になっています。主体的な計画を行うためには、サプライチェーン全体を可視化する必要があり、そのために計画ソフトウェアには デジタル・サプライチェーン・ツイン 機能が求められます。

デジタル・サプライチェーン・ツイン(デジタルツインモデルとも呼ばれます)は、サプライチェーンを仮想的にシミュレーションする仕組みです。最新データで常に更新されるため、シミュレーションの正確性と現実性を保つことができます。このモデルを活用することで、企業は自社の戦略的な意思決定がサプライチェーン内の商品や情報の流れにどのような影響を与えるかを事前に把握でき、より賢明で戦略的に健全な意思決定を行えるようになります。

5. 予測型の在庫管理

現代の在庫計画には、棚に何があるかを追跡するだけでは不十分です。販売に影響を及ぼす前に、在庫の不正確さを予測し、是正できる必要があります。優れた計画プラットフォームは、AI と機械学習を活用して実際の在庫水準をより正確に把握し、高コストの欠品や過剰在庫につながる「帳簿上の在庫と実在庫の不一致」を自動的に検出・修正します。

最先端のプラットフォームは確率モデルを用いて在庫の不一致を特定し、優先度の高い在庫確認を推奨します。この予測的アプローチにより、従来のサイクルカウントを超え、必要な箇所にリソースを集中させる効率的な在庫管理が可能になります。自動的な在庫残数の修正と組み合わせることで、在庫エラーを減らしつつ、商品の可用性を高め、廃棄の削減にもつながります。

在庫計画の実例 実例

在庫計画プロセスに抜本的な改革を加えるアイデアは、頭の中で考えているときは魅力的に映ります。しかし、新しい仕組みを導入する際に伴う不確実性を前にすると、不具合のある既存システムに固執してしまう意思決定者も少なくありません。

しかし、もう心配はいりません。ここでは、RELEXソリューションズの協力を得て実現した「在庫計画の最適化が成功した3つの事例」をご紹介します。

Baby Bunting

オーストラリア最大の育児用品小売企業である Baby Bunting は、プロモーション主導型のビジネスモデルと、サプライチェーン計画を集約的に管理するプラットフォームが存在しなかったことから、在庫計画に課題を抱えていました。各店舗は時間のかかる手作業によって発注を管理していたため、通常商品の過剰発注や、プロモーションや季節的な需要増加時の欠品が発生していました。同社は、在庫配分を改善し、サプライチェーン全体の効率を高め、急速な成長を支えるために、集約的な計画ソリューションを必要としていました。

Baby Bunting は RELEX と提携し、需要予測、補充、配分、プロモーション予測において大きな改善を実現しました。AI を活用したシステムにより手動での発注は不要となり、商品の可用性は 7% 向上して 94% に達し、同規模店舗で在庫額を 8% 削減しました。需要ベースの自動発注により、季節商品やプロモーション商品を含め、すべてのチャネルで在庫精度が向上しました。また、中央集約型の計画ソリューションは店舗ごとのニーズを可視化し、サプライヤーが事前に正確な準備を行えるようにしました。

Cora France

フランスを代表するハイパーマーケットグループである Cora France は、在庫計画に必要な柔軟性や拡張性を欠いた旧式の社内システムを使用していました。倉庫ではサプライヤーへの発注を手作業で処理しており、複雑なプロモーションや特定商品の販売変動により、店舗での補充業務にも改善が必要でした。Cora は、61店舗と12の配送センターにおける需要予測と自動補充を最適化する必要性を認識し、その解決策として RELEX に行き着きました。

Cora はRELEXのプラットフォームを活用し、重要な領域で大きな改善を実現しました。店舗における欠品は 2.0% 改善し、店舗在庫は 5% 削減、配送センターのサービスレベルは 1.5% 向上しました。Cora と RELEX のチームは密接に協力し、新しいソリューションを迅速に導入することに成功しました。倉庫ではわずか 2か月、店舗では 4か月で導入を完了しています。このパートナーシップにより、Cora はサプライチェーンと在庫に対する可視性を高め、継続的な改善とサプライヤーを含むバリューチェーン全体の統合を実現しました。

Nomeco

デンマークの医薬品卸売企業である Nomeco は、旧式の補充システムや ERP システムを利用していたため、在庫計画と管理に課題を抱えていました。同社は約 350 の薬局にベンダー管理在庫(VMI)サービスを提供しており、複雑なサプライチェーンを抱えていたことから、配送センターと薬局間のプロセスを自動化・効率化できる現代的なソリューションを必要としていました。

RELEX と提携した結果、Nomeco は手作業プロセスを大幅に削減し、顧客サービスを改善し、業務効率を向上させました。在庫水準を削減しながらも、商品の可用性は維持あるいは向上させることに成功し、販売量の増加にも対応できました。さらに、プラットフォームの高度な品揃えロジックにより、サプライヤー側で在庫切れが発生した際に、代替医薬品を迅速に特定して発注することが可能になりました。その結果、提供先薬局の市場シェアが拡大し、企業全体の成長につながりました。

AI搭載ソフトウェアで在庫計画最適化を次のレベルへ

事業の規模が拡大していくと、在庫計画はますます複雑になります。発注すべき商品の数は増え、棚に並べる商品も増え、トラブルが生じる可能性も高まります。

だからこそ、幅広く対応できる計画プラットフォームを導入することが重要です。RELEX は、世界中の小売企業や卸売企業が在庫可用性と在庫回転率を高めるために選んでいるソリューションです。私たちはサプライチェーンをよりシンプルで持続可能なものにできると信じており、その実現を証明するためにこのプラットフォームを構築しました。

在庫計画に関するよくある質問

在庫計画とは何ですか?

在庫計画とは、商品の最適な種類、数量、納品時間を決定するプロセスです。在庫計画プロセスを合理化すれば、コストのかかる過剰在庫や欠品のリスクを低減し、顧客満足度を向上させたうえで、企業の倉庫スペースや輸送手段、労働力の効率的な利用を実現します。

在庫計画における主な課題は何ですか?

在庫計画を成功に導くのは簡単なことではありません。その理由として、以下のような要因が挙げられます。

- 需要と供給の不安定さ:原材料不足やサプライチェーンの障害は、企業が在庫を予定どおりに受け取れないという悪影響を及ぼします。一方、消費者の需要は日々変化するため、欠品や過剰在庫による損失が発生する可能性もあります。

- キャパシティ利用率の低下:在庫を過剰に抱えると、保管料の負担が増え、消費期限の近い商品のムダが発生したり、売れ行きの悪い商品が売れ筋商品のスペースを占領することで販売機会の損失につながったりする可能性があります。

- 店舗フロアの非効率:発注が非効率だと、ピーク時に商品の納品や補充が発生するため、店舗スタッフが顧客対応から外れてしまいます。

新しい在庫計画プロセスを構築するための3つのステップは何ですか?

小売企業や卸売企業は、それぞれ独自に在庫計画上の問題を抱えているため、独自のソリューションが必要です。それでも、プロセスに大幅な変更を加える前に、どの企業でも実施できる3つのステップがあります。

- 現在の在庫計画プロセスに伴う問題点を明らかにする

- 目標を設定し、KPIを決定する

- より優れた在庫計画ソフトウェアに投資する